WRP - 5/22

Für jede Anforderung immer die passende Lösung

WRP: Herr Thielen. Schon kurz nach Gründung von LST Automation diktierte das Virus auch unsere Branche. Wie ist es der Firma in den letzten beiden Jahren ergangen ?Bernd Thielen: Als wir 2019 mit LST Automation anfingen, hatten wir natürlich nicht mit Corona geplant. Die Auftragslage war Anfang 2020 gut, dann brach sie mit dem Start der Pandemie ein. So erging es vielen Unternehmen in der Branche. Natürlich hatten wir zum Ende des Jahres 2020 einen Verlust. Der war aber schon eingeplant, weil wir schließlich neu angefangen sind. Nur ist dieser Verlust durch Corona größer ausgefallen.

Das Jahr 2021 haben wir mit einem mehr als zufriedenstellenden Ergebnis abgeschlossen. LST Automation hat die ganze Zeit der Pandemie keine Corona-Hilfen bekommen, wir haben den Fortbestand des Unternehmens aus eigenen Mitteln gestemmt.

Wenn wir heute auf diese beiden Jahre und die Folgen für uns blicken, dann können wir aber auch feststellen, dass diese Phase für LST Automation auch etwas positives hatte: Corona verschaffte uns auch Zeit, mittel- und langfristig geplante Ziele schon jetzt anzugehen und diese schneller umzusetzen. Davon profitieren wir schon heute, weil wir diesbezügliche Aufträge generieren können.

WRP: Um welche mittel- und langfristig geplanten Ziele geht es ?

Bernd Thielen: Bei diesen mittel- und langfristigen Zielen sprechen wir zum Beispiel über unseren Ersatzteilshop, den wir in den letzten beiden Jahren stetig ausgebaut haben. Dieser Shop hält für unsere Kunden Ersatzteile für alle gängigen Hängebahnsysteme und unabhängig vom Baujahr mindestens in Erstausrüsterqualität zu sehr konkurrenzfähigen Preisen bereit.

Unsere Ersatzteile sind nicht einfache Kopien der Originale, sondern wir entwickeln diese Teile mit unserem Know-how und mit den Erfahrungen unserer Kunden stetig weiter. Dies gewährleistet eine lange Einsatzdauer und damit auch eine hohe Prozesssicherheit für die Systeme, in denen diese Komponenten verbaut sind. Alle Ersatzteile sind im Premiumpaket innerhalb von 24 Stunden lieferbar. Weiter offerieren wir eine kompetente Beratung vor Ort oder über unsere Ersatzteil-Hotline.

Dieser Ersatzteilshop ist für unsere Kunden wichtig, genauso für unseren Servicebereich Logistik. LST Automation ist Dienstleister mit Lösungen im Portfolio, damit unsere Kunden den Gesamtprozess in der Wäscherei optimal gestalten können. Wir statten deshalb ihre Wäschereitechnik mit neuen Steuerungen und neuer Software – mit neuer Intelligenz – aus. Das ist aktuell der wichtigste Umsatzbereich in unserem Gesamtportfolio.

Weil leistungsstarke und intelligente Maschinen allein nicht ausreichen, um den Gesamtprozess in einer Wäscherei produktiver und gleichzeitig effizienter zu machen, kümmert sich LST Automation auch um die innerbetriebliche Logistik des Kunden. Für uns ist das Hängebahnsystem ein sehr entscheidendes Element für eine effiziente und sichere innerbetriebliche Logistik. Denn diese Hängebahnsysteme kommen sowohl auf der unreinen als auch reinen Seite zum Einsatz. Gleichzeitig sind diese Anlagen sehr oft mit ein wesentlicher Grund, wenn in einer Wäscherei keine hohe Leistung erzielt beziehungsweise über hohe Produktionskosten geklagt wird. Aufgrund dieser zentralen Bedeutung für einen reibungslosen und wirtschaftlichen Prozess müssen diese Anlagen regelmäßig gewartet und modernisiert werden. Wir leisten das und deshalb ist dieser Ersatzteilshop auch für unsere Services so wichtig.

Wir sind bei unserem Ersatzteilshop schneller voran gekommen, als ursprünglich geplant war. Genauso mit unserer Softwareentwicklung für Waschstraßen, Zentrifugen, Trockner, Hängebahnen, Track and Trace Systemen und Frotteefaltmaschinen. Ohne Pandemie hätte es sicherlich zwei, drei Jahre länger gedauert, um hier den Entwicklungsstand zu erreichen, den wir jetzt schon haben.

WRP: Hat LST Automation in dieser Zeit auch Projekte bei Kunden realisieren können ?

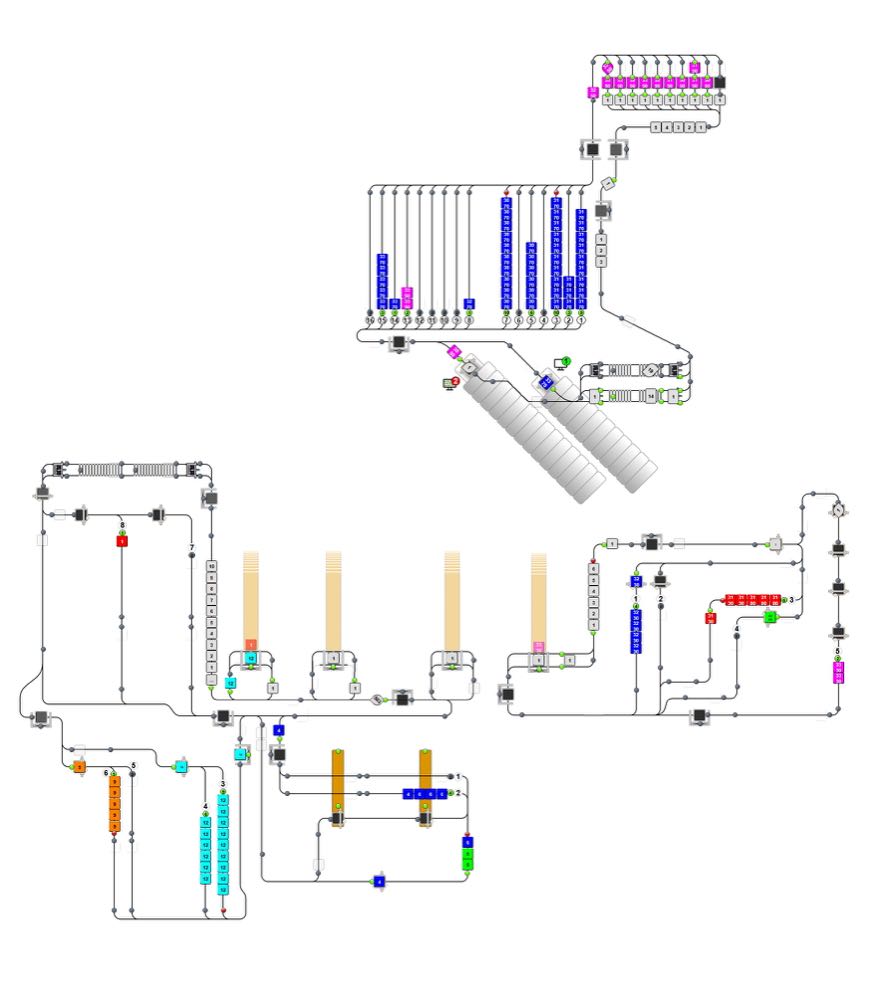

Bernd Thielen: Natürlich. Wir haben uns mit einer Reihe von Projekten beschäftigt und diese zum Teil schon umgesetzt. Zum Beispiel haben wir in einer Wäscherei in Skandinavien – nach Kundenangaben ist sie mit einer Tagesleistung von 180 Tonnen Wäsche, 12 Waschstraßen, 78 Sortierfächern und 1.500 Wäschesäcken der größte Betrieb Europas –, ein ziemlich komplexes Projekt realisiert.

Die Ausgangssituation sah so aus: In dieser Wäscherei wurden in den 1980er Jahren insgesamt fünf Hängebahnanlagen installiert. Anfang 2000 gab es für einige dieser Systeme neue Steuerungen. Für uns stellte sich das ganze Hängebahnsystem als ein ziemlicher Flickenteppich dar. Nun sollten alle Steuerungen ersetzt werden, weil notwendige Ersatzteile nicht mehr geliefert werden konnten. Natürlich fragte die Wäscherei deshalb auch den Hersteller der Hängebahnanlagen sowie weitere Steuerungslieferanten an. Die Planungen des Herstellers sahen für den Einbau der neuen Steuerungen vor, dass die Wäscherei für die Installation und Integration der Technik für insgesamt vier Wochen komplett abgeschaltet werden sollte. Für die Wäscherei war das nicht akzeptabel.

Auch LST Automation war im Rennen um dieses Projekt. Unser Konzept beinhaltete, die bestehenden Anlagen mit neuen Steuerungen und neuer Software zu modernisieren sowie gleichzeitig mechanisch zu kontrollieren und zu optimieren. Wir haben deshalb bei LST Automation nicht nur Steuerungs- und Softwarespezialisten im Team, sondern auch eine Konstruktionsabteilung.

Zunächst haben wir für diese Wäscherei ein kleineres, aber kompliziertes Testprojekt realisiert. Dieses machte vielleicht zehn Prozent des Gesamtauftragvolumens aus. So konnte der Kunde sehen, wie wir diese Aufgaben lösen und sich gleichzeitig absichern, dass wir das ganze Projekt stemmen können. Wir haben dann den ganzen Auftrag bekommen und das Projekt in vier Etappen aufgeteilt. Im Ergebnis musste die Wäscherei an jedem dieser vier Steps mit jeweils maximal 2 Tagen Produktionsstopps planen. Das war für diesen Betrieb natürlich ein immenser Unterschied zu den vier Wochen Stillstand. Und das konnten wir auch einhalten.

WRP: Warum schafft es LST Automation, Projekte wie das in Skandinavien schnell und so für den Kunden mit viel weniger Ausfallzeiten in der Produktion umzusetzen ?

Bernd Thielen: Grundsätzlich haben wir eine andere Perspektive als ein Wäschereitechnikproduzent. Sein Geschäft ist das Bereitstellen von neuen Maschinen und Anlagen und ganzen Systemen, nicht vorrangig die Modernisierung beziehungsweise die Reparatur von bestehender Technik. Er möchte lieber zum Beispiel eine neue Hängebahnanlage verkaufen. Das ist auch absolut logisch, schließlich muss ein Hersteller für Auslastungen in seinen Produktionswerken sorgen.

Wir sind kein Produzent, wir denken nicht an neue Technik, sondern zuallererst an unseren Kunden. In diesem Beispiel: Wie können wir schnell seinen Hängebahnanlagen ein Update mit neuen Steuerungen und Software verpassen, so dass die Systeme nicht nur aktuell, sondern auch zukünftig wieder sicher und effizient funktionieren können ? Ich denke, wir haben der Wäscherei eine optimale Lösung anbieten können. Wir sind da, um ihre Probleme zu lösen. Auch die Probleme, die andere nicht lösen konnten beziehungsweise können. Und das machen wir und das auch sehr gut.

Wir sind zwar ein relativ junges Unternehmen, haben aber als Team eine riesige Erfahrung, wenn es um die Optimierung von Wäschereien geht. Trotzdem ist es so, dass wir mit jedem Projekt neue Erfahrungen und neues Know-how gewinnen. Das spiegelt sich natürlich auch in unseren Strukturen und Abläufen sowie im professionellen Management für solche Projekte wieder. Wir haben Verfahren erarbeitet, um solche Aufgaben für den Kunden schnell, effizient, mit minimalen Produktionsausfallzeiten und trotzdem mit einer hohen Qualität zu realisieren. Jedes Projekt ist schon in der Angebotsphase komplett durchgeplant, um Termine mit dem Kunden sicher einhalten zu können. Wir wissen, dass sich Wäschereien Ausfälle beziehungsweise Stopps nicht leisten können. Sie haben eng getaktete Lieferprozesse, das Wäschereigeschäft ist heute ein Termingeschäft.

Unsere Software für unsere Steuerungen ist sehr flexibel und schnell an alle Anforderungen anpassbar. Das bedeutet insgesamt wenig Programmieraufwand. Das ist natürlich auch entscheidend, um Projekte schnell und effizient durchführen zu können. Gleichzeitig ist diese große Anpassungsfähigkeit und damit Geschwindigkeit in Situationen enorm wichtig, wenn zum Beispiel ein Hersteller keine Originalsteuerung mehr für eine Maschine hat, weil seitdem mindestens eine neue Steuerungsgeneration entwickelt wurde. Das heißt, die aktuelle Software der Steuerung muss für die alte Maschine angepasst werden. Das dauert natürlich. Wir sind mit unseren Lösungen sehr viel schneller und besitzen zudem eine hohe Problemlösungskompetenz.

WRP: Wie läuft so etwas in der Praxis ? Wie wichtig ist eine möglichst exakte Vorplanung ?

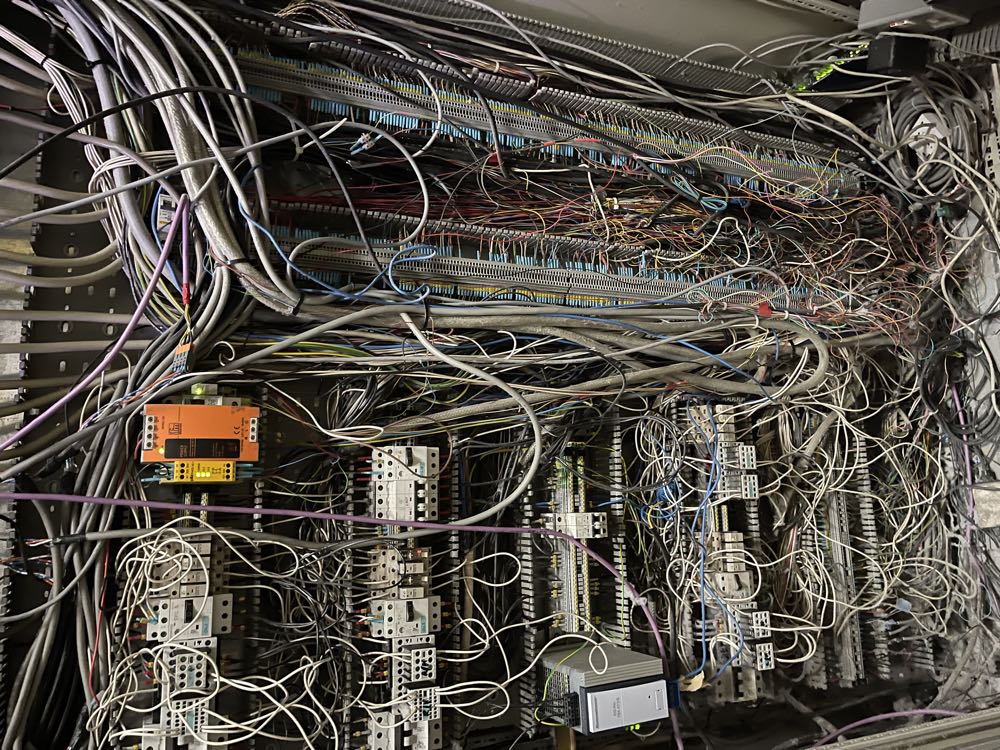

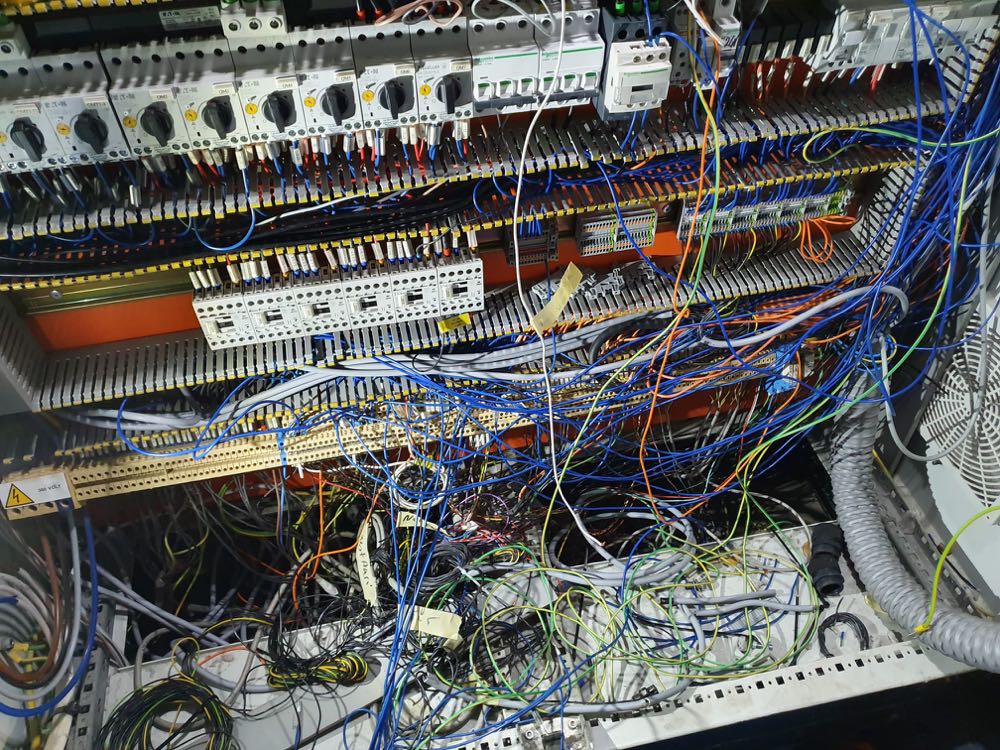

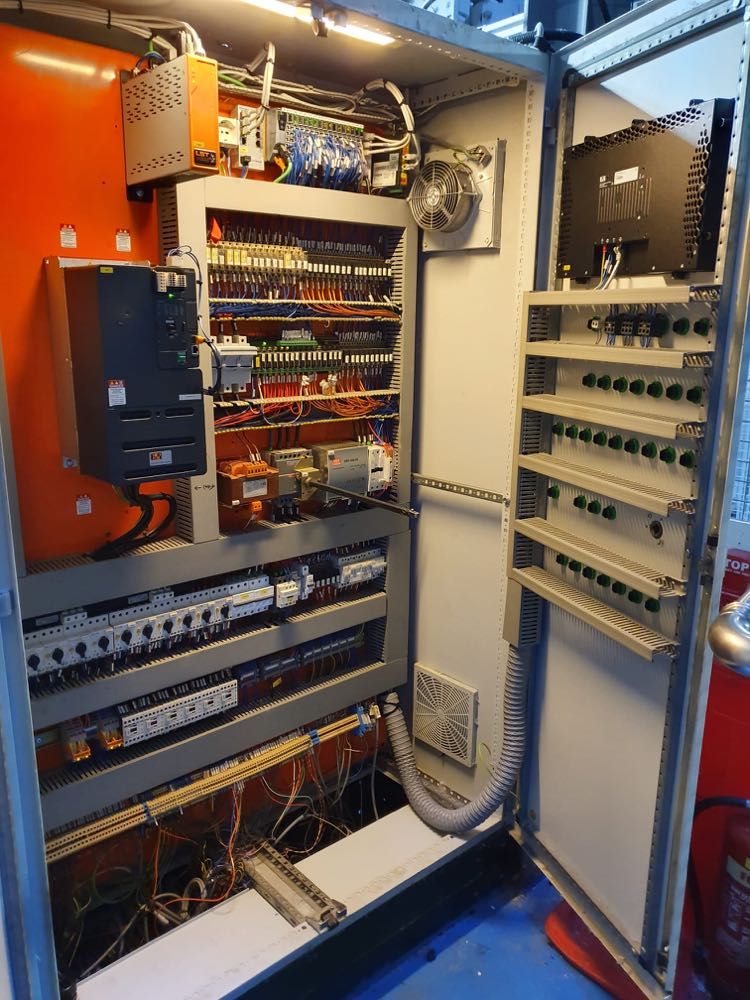

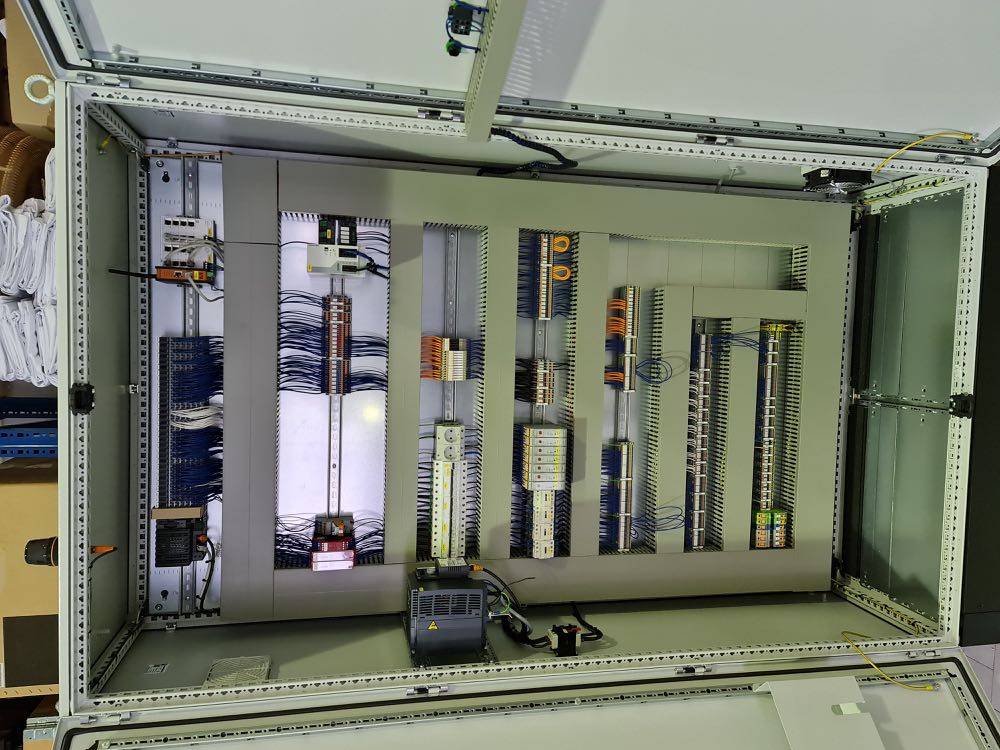

Bernd Thielen: Nehmen wir als Beispiel wieder die Modernisierung eines Hängebahnsystems. Ein Team bestehend aus Elektrotechnikern und Softwarespezialisten fährt an einem Wochenende zum Kunden und macht sich ein genaues Bild von der Anlage. Oft existieren keine Schaltpläne, wir messen deshalb alles durch. Nach dieser Bestandsaufnahme vor Ort bauen unsere Techniker einen neuen Schaltschrank, und wir kümmern uns natürlich auch schon um die neue Software. Beim nächsten Termin wird alles aufgebaut, eingerichtet und alles auf Herz und Nieren geprüft. Natürlich bekommt der Kunde eine neue komplette Dokumentation mit Schaltplänen, Ersatzteilen und eine neue Bedienungsanleitung.

Für uns ist eine genaue Vorplanung elementar wichtig, sie ist der zentrale Schlüssel für ein erfolgreiches Projekt. Wenn wir am Donnerstag mit einem Job starten, muss die Wäscherei die Produktion am Montag wieder in Betrieb nehmen können. Deshalb muss das Ganze sehr professionell gehandelt werden.

WRP: Welche Bedeutung haben diese Modernisierungsprojekte heute für LST Automation ?

Bernd Thielen: Eine sehr große. Ein für uns wichtiger Auftragsbereich ist die Modernisierung von Hängebahnsystemen, genauso kümmern wir uns um alle anderen Maschinen und Systeme in Wäschereien. Jüngst haben wir eine Waschstraße und eine Zentrifuge in einer Wäscherei in England mit neuen Steuerungen ausgestattet. Das Besondere an diesem Projekt: Es gab bisher keinen Anbieter, der Steuerungstechnik und Software für Zentrifugen – außer natürlich der Hersteller selbst – im Sortiment hat. Wir können das. Mit jedem neuen Projekt, das wir betreuen, erweitern wir unser Leistungsportfolio.

Weil wir von der Maschinenbauseite kommen, wissen wir auch immer, was wir tun. Und wir haben das notwendige Branchen-Know-how. Nehmen wir als Beispiel einen Trockner. Es hört sich erst einmal einfach an, eine Trommel zu drehen oder einen Lüfter einzuschalten. Aber man muss natürlich auch das Prinzip verstehen, mit der Wäsche in einem Trockner getrocknet wird. Wie verhält sich die Luft und die Wäsche im Trockner etc. ? Das Wissen ist notwendig, damit die Software die Steuerung so steuert, dass am Ende die Wäsche in dieser Maschine mit einem optimalen Ergebnis und trotzdem energiesparend getrocknet wird.

An diese Stelle passt ein weiteres Beispiel, wie wir die letzten beiden Jahre genutzt haben, um Entwicklungen voranzutreiben, gleichzeitig unser Know-how zu erweitern. Wir haben unser Betriebsleitsystem TONI im Portfolio, um in einer Wäscherei bestehende Anlagen verschiedener Hersteller zu vernetzen. Jetzt haben wir für TONI Fehlerprotokolle standardisiert. Warum ist das hier wichtig ? Viele Wäschereien sind bei der Technik mit einen Markenmix ausgestattet. Nehmen wir die Waschstraßenanlagen. So kann in einer Wäscherei eine Waschstraße von einem Hersteller neben der Anlage einer anderen Marke waschen. Nun ist es aber so, dass bei der Maschine von dem einen Hersteller der Presswassertank auch Presswassertank heißt, bei der Maschine des anderen Produzenten vielleicht Tank 1 und bei der nächsten Maschine Rückgewinnungstank 2. Wenn diese verschiedenen Marken mit TONI miteinander verknüpft werden sollen – zum Beispiel, um vorbeugende Wartungen oder Fehler per App zu melden – dann muss für unser Leitsystem auch definiert sein, dass bei einem Problem mit dem Presswassertank trotz unterschiedlicher Begrifflichkeiten ein identischer Fehler aufgetreten ist. Wir haben deshalb jetzt Strukturen geschaffen und Normen definiert, um dies zu standardisieren.

Und wir können trotz der akuten Material- und Ersatzteilproblematik schnell und zuverlässig liefern. So haben wir Ende letzten Jahres für eine Waschstraße in einer Wäscherei auf einem Kreuzfahrtschiff eine neue Steuerung innerhalb von wenigen Tagen geliefert und und eingebaut.

WRP: Wenn eine Wäscherei – unabhängig von der Größe – die Optimierung der innerbetrieblichen Logistik in die Obhut von LST Automation legt, dann bedeutet dies für die Firma als Dienstleister eine hohe Verantwortung.

Bernd Thielen: Das ist richtig. Unsere Kunden setzen ein großes Vertrauen in uns. Schließlich übergeben sie uns – nehmen wir als Beispiel die Wäscherei mit einer Tagesleistung von 180 Tonnen – die Steuerung ihrer innerbetrieblichen Logistik. Das ist ein riesiger Vertrauensvorschuss, das wissen wir. Wenn eine Waschstraße ausfällt ist es für eine Wäscherei sicherlich schon ein Problem. Aber viele Betriebe besitzen weitere Anlagen, die sie dann als Backup-Systeme nutzen beziehungsweise die Waschstraßen mit Produktionsstundenverlängerungen den Ausfall auffangen. Wenn aber die Steuerung der Hängebahnanlage ihren Dienst quittiert, dann steht der ganze Prozess. Hier gibt es keinen Ersatz. Deswegen muss der Kunde ein absolutes Vertrauen in unsere Arbeit und in unsere Lösungen haben. Das kann er auch. Wir können dies gewährleisten durch unsere Expertise und durch unsere Größe. Wir sind heute einer der größten Steuerungsbauer in dieser Branche. Zwar gibt es in fast jedem Land Freelancer, die diese Steuerungen auch technisch beherrschen können. Aber was ist, wenn dieser Freelancer krank wird oder im Urlaub ist, wenn die Wäscherei ein Problem mit der Steuerung hat ? Genauso erwartet unser Kunde, dass wir nicht nur jetzt bei akuten Problemen schnell Hilfe leisten, sondern auch in 20 Jahren den Support noch machen können. Auch hier können wir unserem Kunden schon heute ein sicheres Gefühl geben, weil mit meinen beiden Söhnen Lukas uns Benedikt schon die nächste Generation mit im Unternehmen arbeitet.

WRP: Lukas und Benedikt. Warum habt ihr euch entschieden, in die Firma LST Automation einzusteigen ? Seit wann seit ihr im Unternehmen ?

Lukas Thielen: Mit dem Start von LST Automation im Jahr 2019 sind wir gleich mit in die Firma eingestiegen. Uns wurde aufgezeigt, welche Ideen hinter dem Unternehmen stehen, wo es hingehen soll usw.. Das fanden wir beide sehr überzeugend, wir waren seit der Gründung fest mit eingeplant. LST Automation hat heute ein umfangreiches Know-how, einen festen Kundenstamm weltweit und eine zukunftsweisende Strategie – das sind sehr elementare Faktoren, wenn ein Unternehmen weiterhin erfolgreich sein möchte.

Benedikt Thielen: Natürlich waren wir beide schon viel früher in Wäschereien unterwegs. Mit 14 Jahren absolvierte ich mein erstes Praktikum in einer Wäscherei, hatte auch immer in den Ferien gejobbt, nach dem Abitur und der Ausbildung in der Branche gearbeitet. Wir beide sind sozusagen ganz natürlich rein gewachsen in diese Branche, haben sie von Kindesbeinen kennen gelernt und erfahren.

Wir haben beide jeweils zwei Jahre bei einem Hersteller in der Branche gearbeitet und dort unter anderem die Prozesse von der Montage bis zum Kundendienst begleitet. Vorher hat Lukas Industriemechaniker gelernt, dann eine Weiterbildung zum Maschinenbautechniker gemacht. Ich habe eine Lehre als Elektrotechniker für Betriebstechnik absolviert, anschließend eine Weiterbildung zum Automatisierungstechniker. Um den kaufmännischen Background zu erlernen und in Zukunft die Firma leiten zu können, machen wir beide eine Ausbildung zum Betriebswirt.

Uns beiden war wichtig, dass wir eine Ausbildung deutlich an der Praxis orientiert bekommen. Wir haben in den letzten Jahren eine Reihe von Projekten begleitet, auch schon einen gewissen Erfahrungsschatz. Auch, weil jedes Projekt neue Anforderungen stellt. Wir freuen uns darauf, in Zukunft noch mehr Verantwortung im Unternehmen zu übernehmen.

Bernd Thielen: Lukas und Benedikt bringen schon heute jede Menge frische neue Ideen ein, gleichzeitig sorgen sie nach außen sichtbar für Firmenkontinuität. Dies ist natürlich enorm wichtig – sowohl für die Firma als auch für unsere Kunden. Wenn wir heute ihre Logistik verantworten, dann sind für sie Kontinuität und Sicherheit – wenn es mal Probleme gibt – des Dienstleisters elementar.

WRP: Das Ziel von LST Automation – so ist es auf der Internetseite der Firma zu lesen – ist eine digitalisierte automatisierte Wäscherei. Wie sieht das Unternehmen diesen Weg dorthin ?

Bernd Thielen: Wir helfen heute den Wäschereien, dass sie ihre Prozesse optimaler gestalten können. Wir statten Betriebe mit neuer Steuerungstechnologie und neuer Software aus. So bereiten wir sie auch vor, dass ihre Technik vernetzt werden kann, um zum Beispiel unser automatisiertes Leitsystem TONI über ihre Wäscherei spannen zu können. Auch an diesem Leitsystem arbeiten wir – wie schon erläutert – intensiv. Das Leitsystem ist ein elementarer Baustein, um eine Wäscherei nicht nur leistungsfähiger und effizienter, sondern auch weiter automatisieren zu können, sie digitaler zu machen.

Wir hatten vorhin gesagt, dass wir uns nicht als Maschinenhersteller verstehen, sondern als Spezialist in der Branche, der sich um die Optimierung der Wäschereien kümmert. Hier sind natürlich Automatisierung und Digitalisierung schon heute Schlüsselbegriffe, die in Zukunft weiter an Bedeutung gewinnen werden. Wir besitzen bei LST Automation auch jede Menge Erfahrungen und Wissen in der Entwicklung und Konstruktion von Wäschereitechnik. Deshalb arbeiten wir schon heute intensiv auch an Automatisierungslösungen, die in der Branche bisher nicht verfügbar sind, aber für unser Ziel der automatisierten und digitalisierten Wäscherei wichtige Bausteine sein werden.

Aber welche Wäscherei kann sich heute eine neue digitalisierte und automatisierte Wäscherei auf der grünen Wiese überhaupt leisten ? Das sind nicht so viele. Was ist also der Weg für die Betriebe ? Sie müssen mit ihrem bestehenden Technikequipment ihre Zukunft gestalten. Es ist unser Job, sie auf diesen Weg zu begleiten. Heute mit moderner Steuerungstechnik und Software, morgen mit intelligenten Automatisierungslösungen. Wir unterstützen unsere Kunden, dass sie heute und auch in Zukunft wettbewerbsfähig sind – egal, welche Aufgaben sie uns stellen.

Foto/Grafik: LST

Foto/Grafik: LST

So sehen manchmal Schaltschränke (Bild 2 und 3) aus, wenn LST Automation ein Projekt startet. Oft existieren auch keine Schaltpläne. Dann muss alles durchgemessen werden.

Foto/Grafik: LST

Foto/Grafik: LST

Und so sehen Schaltschränke (Bilder 3 und 4) aus, wenn LST Automation ein Projekt beendet hat. Der Bau der Schaltschränke findet am Firmensitz in Malbergweich statt.

Foto/Grafik: LST

Foto/Grafik: LST

Bernd Thielen – Zur Person

Bernd Thielen ist verheiratet und hat zwei Kinder. Mittlerweile kann er auf 33 Jahre Erfahrung im Wäschereimaschinengeschäft zurückblicken. 2019 gründete er LST Automation. Das Unternehmen ist auf das Thema Automatisierung spezialisiert mit dem Ziel der digitalen Wäscherei.

Foto/Grafik: LST

Lukas Thielen – Zur Person

Lukas Thielen ist Geschäftsführer und Gesellschafter und seit Gründung von LST Automation im Unternehmen. Er hat Industriemechaniker gelernt, dann eine Weiterbildung zum Maschinenbautechniker absolviert, zur Zeit macht er eine kaufmännischen Ausbildung zum Betriebswirt. Zusammen mit seinem Bruder Benedikt wird er später die Geschäftsführung der Firma übernehmen.

Foto/Grafik: LST

Benedikt Thielen – Zur Person

Benedikt Thielen ist Gesellschafter und hat eine Lehre als Elektrotechniker für Betriebstechnik absolviert, anschließend folgte eine Weiterbildung zum Automatisierungstechniker. Für den kaufmännischen Background und um in Zukunft die Firma leiten zu können, macht auch er eine Ausbildung zum Betriebswirt.

Foto/Grafik: LST

Hängebahnsystem der Wäscherei in Skandinavien. In diesem Betrieb sind insgesamt 5 Anlagen im Einsatz.