WRP - 3/23

„Das schönste Hemd auf dem Weltmarkt“

WRP: Herr Wendt, viele Textilreinigungen und Wäschereien hatten während der Pandemie unter massiven Umsatzeinbrüchen zu leiden. Wie stellt sich die Situation aktuell bei Ihren Kunden dar?Holger Wendt: In der Pandemie verloren die Textilreinigungen nicht nur im traditionellen Geschäft – Anzüge, Abendgarderobe usw. –, sondern auch bei den Hemden. Diese waren und sind in vielen Betrieben ein bestimmender Umsatzanteil. Die Kunden kamen nicht mehr. Das haben auch wir notieren müssen. Denn der Hemdenmarkt hat unmittelbaren Einfluss auf unseren Verkauf von Unipress-Hemdenpressen.

Im Jahr 2022 wurde das Geschäft für die Betriebe wieder besser. Hemden kamen auch wieder über die Ladentheke, aber dies eindeutig nicht wieder auf dem Niveau wie wir es vor der Pandemie kannten. Sehr viele Betriebe klagen von Einbrüchen zwischen 30 und 40 Prozent bei den Hemdenstückzahlen.

Im Zuge der gestiegenen Energie- und Personalkosten passten viele Betriebe ihre Preise an. Das heißt, ihr Umsatz wird wahrscheinlich ähnlich sein wie vor der Pandemie, aber die Stückzahlen sind nicht gegeben und damit fehlt Cashflow.

WRP: Warum kommen die Kunden jetzt nicht wieder in die Betriebe? Ist das mit dem Homeoffice zu erklären?

Holger Wendt: Das Homeoffice spielt sicherlich eine Rolle. Ich glaube aber nicht in dem Maße, wie das oft in unserer Branche gesehen wird. Die hohe Inflation, die damit massiv gestiegenen Preise auf breiter Basis, haben in den Privathaushalten das verfügbare Einkommen reduziert. Die Unsicherheit hinsichtlich der Zukunft hilft auch nicht. Es wird das Geld zusammengehalten, an vielen Stellen gespart, und natürlich auch beim Gang zum Textilpflegespezialisten.

WRP: Wie sieht‘s bei Ihren Wäschereikunden aus?

Holger Wendt: Die kleineren Wäschereien, das sind auch meine Kunden, sind größtenteils sehr gut beschäftigt. Sie profitieren unter anderem von den Märkten, die Großwäschereien beziehungsweise die großen Gruppen nicht mehr bedienen möchten. Weil sie zu viel Aufwand bedeuten, Kosten und Ertrag nicht mehr zusammenpassen. Zum Beispiel kleine Pensionen mit sechs, sieben Betten. Diese suchen neue Dienstleister und landen bei diesen kleinen, mittelständischen Wäschereien in ihrer Region.

WRP: Welche Themen stehen für Ihre Kunden – also für Textilreinigungen und Wäschereien - heute besonders im Fokus?

Holger Wendt: Neue Mitarbeiter zu bekommen und diese auch zu halten. Ferner die massiv gestiegenen Personalkosten und Energiepreise. Das ist eine Riesenaufgabe für die Unternehmer. Dazu sich um Bestandskunden kümmern und Neukunden gewinnen, höhere Preise durchsetzen usw. Ein einfach weiter so, geht nicht mehr. Wenn Geld verdient werden soll, reichen Preisanpassungen von 5 Prozent bei Weitem nicht aus. Die Personalkosten sind, durch das Anheben des Mindestlohns, um rund 20 Prozent gestiegen. In vielen Fällen hat der Markt das Lohnniveau schon zuvor nach oben korrigiert. Zum Mindestlohn gibt es schlicht keinen Mitarbeiter. Manche meiner Kunden zahlen mittlerweile einen Brutto-Stundenlohn von 17 bis 18 Euro. Der Wettbewerb um neue Mitarbeiter ist enorm. Die Branche steht im Wettbewerb um Mitarbeiter mit Branchen, die höhere Margen erzielen können. Der Druck auf die Lohnkosten wird daher nicht sinken.

WRP: Das Personalproblem – der Mangel an Mitarbeitern – beschäftigt heute fast alle in der Branche. Und es scheint noch gravierender zu sein als in der Vergangenheit. Was heißt das für den Unternehmer

Holger Wendt: Das ist so. Die Rahmenbedingungen des Marktes erfordern innerbetriebliche Maßnahmen in der Organisation und auch Investitionen, um Mitarbeiter effizienter einzusetzen. Deshalb ist es für einen Unternehmer noch einmal wichtiger geworden, dass er seine Mitarbeiter effizient einsetzt. Mitarbeiter müssen ihre Arbeit effektiv erledigen können. Das heißt, betriebliche Abläufe zu hinterfragen und zu optimieren und eben auch Investitionen in neue Maschinen zu tätigen.

Die alte Denkweise, eine neue Maschine muss den Tag über 8 Stunden ausgelastet sein, ist jetzt offensichtlich endgültig hinfällig. Es mögen zum Beispiel nur 3 Stunden ausreichend sein, um dem Betriebsablauf und damit das Unternehmensergebnis zu halten und zu verbessern. Mit optimierter Maschinentechnik sind Mitarbeiter schnell frei für weitere Tätigkeiten in anderen Prozessen. Das bietet Betrieben bei einer dünnen Personaldecke natürlich erhebliche Optionen. Diese Flexibilität ist heute für ein Unternehmen enorm wichtig. Nicht nur damit alle Prozesse, Tätigkeiten usw., die für seine Dienstleistung elementar sind, weiterlaufen können, sondern Mitarbeiter die Möglichkeit haben, neue, weitere Umsätze generieren zu können. Heute ist der realisierte Umsatz je Mitarbeiter – also der Umsatz, den ein Mitarbeiter erwirtschaftet – entscheidend.

Das bestätigt sich auch in den Diskussionen mit meinen Kunden. Natürlich sind die Kosten pro Hemd weiterhin ein zentrales Thema. Aber immer wichtiger wird die Frage: Was kann ich als Unternehmer mit meinen Mitarbeitern täglich an Umsatz generieren? Die Mitarbeiter sind der begrenzende Faktor, der Engpass, wenn es um das Abarbeiten des täglichen Auftragsbestands beziehungsweise die Frage von Umsatzwachstum geht. Daher müssen Unternehmer ihre Prozesse, ihre Technik so umstellen, dass sie das Umsatzziel realisieren können. Da hilft es, die besten Maschinen im Betrieb zu haben.

WRP: Welche Vorteile hat eine Unipress-Hemdenpresse grundsätzlich? Welche Bedeutung haben heute Kosteneinsparungen bei Energie und Personal?

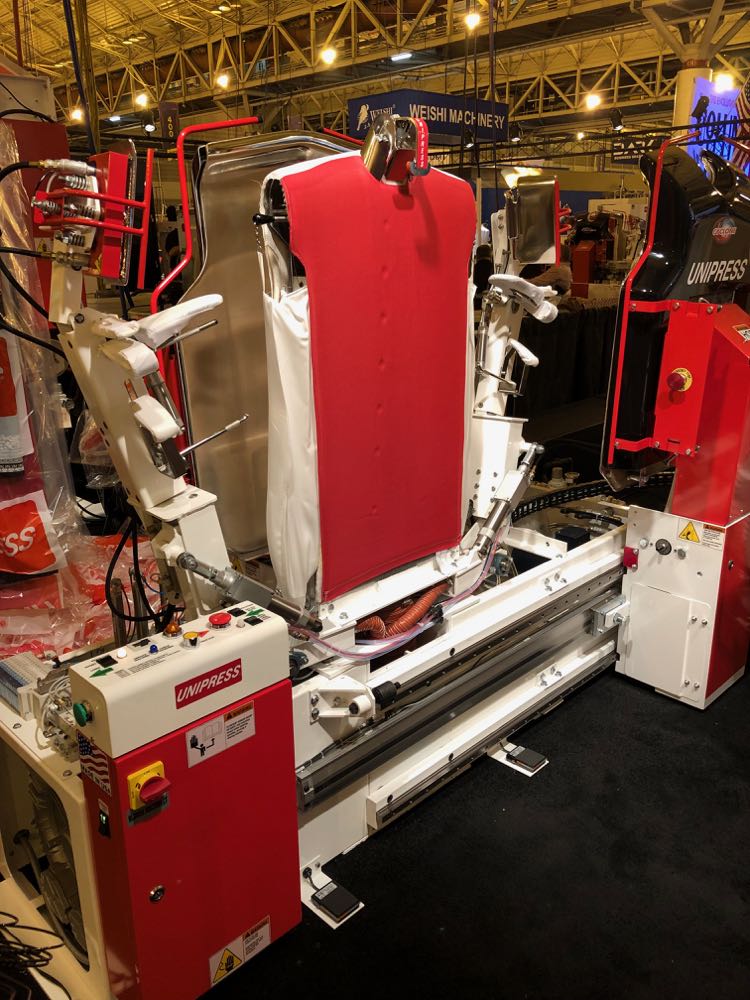

Holger Wendt: Beim Einsatz einer Unipress-Hemdenpresse bietet sich dem Anwender ein dreifacher Nutzen. Eine Halbierung beziehungsweise Drittelung der Energiekosten, eine erhöhte Pro-Kopf-Leistung und eine verbesserte Qualität. Eine Unipress-Hemdenpresse benötigt nur rund die Hälfte der Energie beziehungsweise des Dampfes pro Hemd wie ein Finisher. Das aktuelles Beispiel eines Kunden: Er arbeitet mit einem kleinen, elektrischen Dampferzeuger mit 30 KW Leistung, der die Unipress-Doppelrumpf-Hemdenpresse mit ECO HOOD und eine Unipress-Kragen-Manschetten-Presse versorgt. Die ECO HOOD sammelt die abgestrahlte Abwärme ein und anschließend wird diese Energie wieder dem Prozess zugeführt. Dieses Kundenlösung bietet eine Leistung von rund 95 Hemden in der Stunde. Umgerechnet auf ein einzelnes Hemd müssen nur 0,4 Kilogramm Dampf eingesetzt werden. Das ist ein außergewöhnlich niedriger Wert. Der wesentlich reduzierte Energieeinsatz ergibt bei heutigen Energiekosten eine erhebliche Einsparung. Ich schätze diese auf rund 0,25 Euro je Hemd ein. Die Pro-Kopf-Leistung ist in diesem Beispiel sind knapp 50 Hemden in der Stunde. Wichtig ist, dass die theoretische Leistung der Unipress-Doppelrumpfpresse bei circa 125 Hemden in der Stunde liegt. Mit anderen Worten, der Engpass ist der Mitarbeiter, nicht die Maschine. Das ist allemal besser, als dass der Mitarbeiter auf die Maschine warten muss.

Und eine Unipress-Hemdenpresse ist nicht nur sehr energieeffizient und leistungsstark, sondern sie liefert auch ein hoch qualitatives Ergebnis. Das Entscheidende gegenüber anderen Hemdenpressen ist, dass bei einer Unipress der Hemdrücken komplett gepresst wird. Die Pressplatte ist also durchgehend. Mit dem optimierten aktivieren des Luftsackes erreichen wir, dass der Hemdensaum sich in der Regel nicht aufrollt. Aus Gesprächen mit unseren Kunden, die zuvor andere Technik eingesetzt haben, ist das – neben dem besseren Stand des gepressten Hemdes – der wesentliche Punkt für die hohe Finishqualität eines gepressten Hemdes mit Unipress. Ich sage in aller Bescheidenheit: Wir machen schon seit einigen Jahren das schönste Hemd auf dem Markt.

WRP: In den letzten Jahren hat sich die Hemdenmode verändert. Was bedeutet das für die Finishtechnik-Hersteller?

Holger Wendt: Die Hemden sind heute modisch figurbetont. Und die Hemdenproduzenten führen ständig neue Bezeichnungen ein: Slim-Fit, Shaped, Regular und Comfort etc. Heute kann jeder Kunde für sein Modebedürfnis und seine Figur das optimal passendes Hemd wählen. Kürzlich hat sich gezeigt, dass der Arm im Winkel sich dem der Bluse annähert. All das muss moderne Finishtechnik heute leisten. Wir können das. Wir haben schon vor Jahren die Option geschaffen, den Rumpf in einer schmalen Breite wählen zu können. Seit circa sechs Jahren kann unsere Maschine auf Knopfdruck ein schmales Hemd anders als ein großes Hemd bearbeiten. Wir können mit der Unipress Hemden ab Größe 38 Slim-Fit bearbeiten.

WRP: Ihre Hemdenpressen liefern eine erstklassige Qualität, sind schnell und arbeiten energieeffizient. Was ist mit Kunden, die eine Politik mit sehr niedrigen Hemdenpreisen fahren?

Holger Wendt: Ich sehe den Hemdenmarkt als einen Markt, der sich neu finden wird. Das untere Preissegment auf der Angebotsseite wird aufgrund der eingesetzten Technik, den genannten Rahmenbedingungen nicht weitergeführt werden können. Das qualitativ hochwertige Hemdenfinish wird bei niedrigen Stückzahlen weiterbestehen. Hier sehe ich einen Marktpreis von 3 bis zu 3,50 Euro, um auskömmlich zu arbeiten. Es stellt sich die Frage, was passiert mit der Nachfrage in dem niedrigem Preissegment. Hierfür haben wir eine Lösung mit dem Colmac Tunnelfinisher SkinnyMac gefunden. Diese Maschinen zeichnet sich auch durch eine sehr kompakte Bauart aus. Mit dem automatischen Ladeconveyor bedarf es nur rund 10 Minuten Arbeitszeit, um 60 Hemden zu fertigen. Die größte Version der SkinnyMac Produktreihe leistet bis zu 180 Hemden in der Stunde. In Zusammenarbeit mit einer ausgezeichneten Hilfsmitteldosierung im Waschprozess können wir mehr als akzeptable Ergebnisse anbieten. Über das Ergebnis war ich ganz ehrlich ziemlich verblüfft. Das Konzept haben wir zusammen mit einem Kunden und einem Hilfsmittelhersteller weiter optimiert. Das Resultat: Die Hemden aus dem Tunnelfinisher besitzen heute – wir sind hier in einem unteren Preisniveau – eine sehr gute Qualität.

Die großen Vorteile der Hemdenbearbeitung mit den Tunnelfinisher sind also eine sehr hohe Leistung, eine akzeptable Qualität und das bei nur ein minimalem Personaleinsatz. Die Hemden müssen nur aufgebügelt werden, der Rest passiert automatisch. Das heißt auch hier: Der Mitarbeiter ist schnell frei, um weitere Tätigkeiten zu übernehmen. Das Nachbügeln muss natürlich entfallen. Nur so kann man vernünftig kalkulieren und das Produkt von der Unipress-Hemdenpresse differenzieren.

Die kleinen, schmalen Tunnelfinisher können auch für weitere Formteile eingesetzt werden. Mit einer Leistung je nach Modell des SkinnyMacs von circa 60 bis zu rund 180 Teilen in der Stunde sind sie für kleinere Wäschereien bestens geeignet, Ware effizienter als bisher beziehungsweise überhaupt bearbeiten zu können.

WRP: Colmac bietet auch die SkinnyMac Produktreihe rein elektrisch an. Welchen Markt gibt es dafür?

Holger Wendt: Diese vollelektrische Lösung wurde im Altenheimmarkt gefordert. Wir liefern hier Tunnelfinisher die vollelektrisch arbeiten, einschließlich eines integrierten drucklosen Dampferzeugers. Die Finishergebnisse sind sehr überzeugend. So überzeugend, dass die Dampfverteilung bei der neuen Baureihe von Colmac, dem Cube, übernommen wurde. Bei dem Bestreben nach einem elektrischen Betrieb von Maschinen können wir hier eine gute Lösung bieten. Zum Beispiel für Kunden, die ihren eigenen Strom mit Solarzellen erzeugen. Oder mit einem BHKW arbeiten.

WRP: Eine Top- und eine gute Hemdenqualität, beides mit entsprechenden Preisen: Wie attraktiv ist ein solches Modell für eine Textilreinigung?

Holger Wendt: Das Prinzip der Segmentierung wurde früher schon in den 1960er bis in die 1980er Jahre erfolgreich eingesetzt. Ich denke, man muss heute den Markt wieder mit einer vernünftigen Preispolitik segmentieren. Kunden können mit unserem Tunnelfinisher weitere Märkte erschließen als mit der Hemdenpresse. Das eröffnet neue Potentiale.

WRP: Colmac hat neben dem Tunnelfinisher auch Pressen für Hosen, Kittel und Hemden im Sortiment.

Holger Wendt: Das ist richtig. Die Rumpfpresse TCT von Colmac besitzt drei Rümpfe, die sich in einem Karussell drehen. An der Stopp-Station wird geladen, an der nächsten gepresst und an der dritten entladen. Für die Bedienung ist nur ein Mitarbeiter zuständig. Er kann circa 180 Teile pro Stunde bearbeiten, die Maschine schafft bis zu 240 Teile. Also auch bei dieser Rumpfpresse von Colmac ist der Engpass das Personal. Diese Maschine ist in einer Version für Hemden, Kochjacken und Kittel lieferbar. Eine weitere Variante ist auf große Teile spezialisiert. Beide eignen sich für Kunden im industrielle Umfeld und für Großwäschereien.

Weiter hat Colmac eine Doppelbein-Hosenpresse im Portfolio. Die PAM 1400 hat eine realistische Leistung von circa 55 Hosen in der Stunde. Wir empfehlen hier den Einsatz einer weiteren PAM 1400. Beide Maschinen können im Wechsel von einem Mitarbeiter bedient werden. Dann sind rund 110 Hosen in der Stunde realistisch.

WRP: Ihre Firma hat außerdem von Colmac den Cube im Sortiment. Was zeichnet diese Lösung aus?

Holger Wendt: Mit dem Cube hat Colmac die Geschichte des Tunnelfinishers neu geschrieben. Der Cube feierte 2019 seine Weltpremiere. Das Besondere ist, dass es in diesem Tunnelfinisher keine unterschiedlichen Zonen gibt. Temperatur und Feuchtigkeit sind nahezu in der ganzen Maschine gleich. Erreicht wird dies durch Colmac‘s Dampfluft-Mischverfahren. Heißluft und Dampf im Tunnel werden von oben zugeführt und unten abgesaugt. An den Innenwänden erlauben Öffnungsgitter einen Austausch des Dampfluftgemischs. Die Umluftrate im Tunnel liegt bei circa 80 Prozent.

Im Cube wird also die Ware komplett mit Wärme und Feuchtigkeit beaufschlagt, beides wird in der ganzen Anlage konstant gehalten. Die Trocknung beziehungsweise das Finishing erfolgt ähnlich dem Prinzip des Geschirrtrockners. Der Cube sorgt für eine hohe Leistung und bietet ein sehr gutes Finishergebnis. Etliche Maschinen sind bereits in den USA bei einem der größten Mietwäschebetriebe installiert und arbeiten zur vollsten Zufriedenheit.

WRP: Wenn Sie einen Wunsch für Ihre Firma frei hätten, welcher wäre das?

Holger Wendt: Ich würde mir wünschen, dass wir auch in Zukunft Marktteilnehmern hilfreiche Lösungen für anstehende Probleme anbieten können. Hierbei denke ich auch an die Möglichkeit, neue Märkte zum Beispiel mit dem SkinnyMac zu eröffnen. So etwas bringt echte Freude.

Wendt Wäscherei- und Reinigungssysteme Vertriebs-GmbH

Eleonore-Weindl-Str.14

86938 Schondorf am Ammersee

Tel.: 08192 9988998

Mail: info@wendtwasch.de

wendtwasch.de – laundryconsult.com

Geschäftsführer: Dipl.-Wirtschaftsingenieur Holger Wendt

Sortiment: Hemdenpressen, Hemden-Kittelkabinett, Wäschereipressen, Finishgeräte (alle Unipress), Tunnelfinisher (Colmac),

Die Firma Wendt hält für die Technik ein umfassendes Ersatzteilangebot vor. Werkstatt und Lager befinden sich in Apolda. Service und Kundendienst für die Maschinen wird über die Firma Wendt geleistet.