WRP - 4/23

„Wir sehen für unsere Linie ein sehr großes Nachfragepotential“

WRP: Herr Dabrowiecki, im Dezember 2021 berichteten Sie an dieser Stelle über Texprofins gerade fertig gestellte Frotteefaltmaschine Xtreme. Wie ist der Stand beim Roboter, der damals schon angekündigt war und die Faltmaschine zu einer komplett automatisierten Produktionslinie ergänzt?Yves Dabrowiecki: Als wir 2020 Texprofin gründeten, war unser Ziel, eine vollautomatische Frotteefaltstraße zu entwickeln und herzustellen. Das haben wir erreicht. Jetzt ist der Roboter fertig und wir haben einen Prototypen gebaut. Er hat auch schon einen Namen: Servo Vision. Der Roboter vereinzelt automatisch die Teile und liefert sie an zur vollautomatischen Weiterverarbeitung an den Aufnahmetisch der Faltmaschine Xtreme. Die Faltmaschine ist seit 2022 erfolgreich am Markt. Stand Ende Januar konnten wir zehn Maschinen installieren. Die Xtreme garantiert eine hohe Leistung – problemlos sind 1.200 Frotteeteile in der Stunde möglich – und das aus einer gemischten Charge und bei gleichbleibend sehr guten Faltqualität. Mit ihrem robust gebauten, wartungsarmen und staufreien Falzapparat ist sie die perfekte Ergänzung für unsere Servo Vision.

Aktuell sind wir damit beschäftigt, die angestrebte Mindeststundenleistung der automatischen Linie von 900 Standardfrotteeteilen – kleine Badematte, kleines und großes Handtuch – zu erreichen. Hier sind wir fast am Ziel. Außerdem werden noch letzte Programmierarbeiten sowie Tests der Roboterarme erledigt. Im 3. Quartal in diesem Jahr soll die erste Maschine in einer Referenzwäscherei – wahrscheinlich wird es Servitex in Belgien – installiert werden. Die Wäscherei bearbeitet 150 Tonnen Wäsche in der Woche, ihr Standard-Frotteeprogramm und das Volumen passen perfekt. Ganz sicher wird die Wäscherei von unserer Automatisierungslösung sehr profitieren.

Unsere vollautomatische Produktionslinie für Frottierwäsche ist flexibel, hat eine hohe Leistung und benötigt wenig Platz. Es passt ohne Beladetrichter auf eine Fläche von rund 11 Quadratmetern und hat eine Höhe von 3,5 Metern. Roboter und Faltmaschine können nicht nur hintereinander aufgestellt werden, sondern auch als ‚L‘, ‚S‘ oder ‚U‘. Diese Flexibilität macht es für Wäschereien noch einfacher, das System zu integrieren. Mit diesen Vorzügen besitzt unsere Linie aktuell ein Alleinstellungsmerkmal in dieser Branche. Wir sehen deshalb ein sehr großes Nachfragepotential im Markt.

WRP: Wie arbeitet bzw. funktioniert Servo Vision? Was zeichnet den Roboter aus?

Yves Dabrowiecki: Die entscheidenden Komponenten von Servo Vision sind die High End Roboter- und Bildverarbeitungskomponenten. Ihr perfektes Zusammenspiel gewährleistet eine hohe Geschwindigkeit und Genauigkeit von Servo Vision. Das ist von größter Bedeutung: Denn nur eine schnelle und genaue Erfassung der Teile garantiert präzise Greifvorgänge mit hoher Geschwindigkeit. Nur so lässt sich die hohe Leistung erreichen. Und diese Kombination stellt auch sicher, dass das System mit unterschiedlichen Artikeln umgehen kann – unabhängig von der Zusammensetzung der Wäschecharge die Servo Vision bearbeitet.

Wir haben die Roboter beziehungsweise die Roboterarme, die in Servo Vision verbaut sind, selbst entwickelt und produzieren sie auch in Eigenregie. Auch die Programmierung wird von uns gemacht. Auch das ist ein zentraler Unterschied zu anderen Systemen im Markt.

Vorbild für unsere Roboter sind so genannte SCARA-Roboter*. Diese zeichnen sich vor allem durch ihre Geschwindigkeit und dabei trotzdem hohe Präzision aus. Für unsere Anforderungen sind sie ideal. Auch bei hoher Geschwindigkeit bleiben sie in ihren Aktionen sehr präzise. Dies können sie in einem kompletten Radius leisten, sich dabei auch in der Höhe bewegen. Sie sind relativ einfach zu bauen, wichtig ist natürlich die Programmierung.

WRP: Wie funktioniert Servo Vision?

Yves Dabrowiecki: Wir haben es geschafft – darauf sind wir ziemlich stolz –, dass Servo Vision nur insgesamt 5 Greifaktionen benötigt, bis das Wäscheteil vereinzelt und an zwei Ecken aufgenommen an die Faltmaschine übergeben werden kann. Das ist entscheidend für eine hohe Leistung. Und das gelingt auch, wenn eine Charge zum Beispiel mit Fußmatten und kleinen sowie großen Handtüchern bearbeitet wird. Für diese 5 Greifaktionen sind vier Roboter zuständig. Jeder Roboter kann in einem Radius und auch vertikal agieren. Der Arbeitsraum ist also immer ein halber Zylinder. In diesem Bereich erfassen die Roboter jedes Teil, unabhängig wie es zum Beispiel auf dem Band positioniert ist, sicher und präzise und mit hoher Geschwindigkeit.

So funktioniert es:

1. Step: Beladen wird der Roboter über einen Beladetrichter. Die Teile fallen auf ein Band und der erste SCARA-Roboter tritt in Aktion. Er taucht ab in Richtung Förderband und nimmt mit seinem sehr speziellen Greifer immer nur ein Teil auf.

2. Step: Der zweite Roboter arbeitet mit einer Kamera zusammen. Diese Kamera hat bereits ein dreidimensionales Bild vom unteren Bereich des Teils gemacht, nachdem Roboter 1 das Wäscheteil gegriffen und angehoben hat. Ein dreidimensionales Bild ist an dieser Stelle wichtig, weil es schließlich ein dreidimensionales Problem zu lösen gilt: Nämlich im Raum die richtige Ecke des Wäscheteils präzise und schnell zu greifen. Mit Hilfe der Software kann die untere Ecke des Wäscheteils eindeutig identifiziert werden. Diese Ecke greift der Roboter 2 und übergibt das Teil an den 3. Roboter.

3. Step: nach der Übergabe Roboter 3 wird das Teil mittels einer Klammer glatt gezogen und die zweite Ecke des Wäscheteils ausgemacht.

4. Step: Roboter 4 nimmt mit Hilfe eines weiteren Kamerasystems die noch fehlende zweite Ecke auf. Roboterarm 3 und 4 arbeiten hier zusammen, um das Wäscheteil zur Weiterverarbeitung bereit zu legen.

WRP: Warum hat sich Texprofin für dieses Konzept, diesen Verfahrensprozess entschieden?

Yves Dabrowiecki: Natürlich haben wir auch geschaut, welche Robotersysteme schon im Markt existieren. Oft sind es aus unserer Sicht eher mechanische Lösungen, die ihre Aufgaben mit Beteiligung von Robotertechnik erledigen. Vielleicht werden ein oder zwei Greifaktionen von einem Roboter ausgeführt, andere Schritte sind dann mechanisch gelöst. Aber beispielsweise ein Greifer an einer Schiene kann nicht im Raum, nicht dreidimensional agieren. Das Wäscheteil, das er aufnehmen soll, liegt in den allermeisten Fällen nicht platt auf dem Band, ist also für den Greifer nicht immer ideal positioniert. Er muss also mehrere Versuche starten. Und es kann auch passieren, dass der Greifer nicht nur ein, sondern zwei Teile aufnimmt. Bis dieses Teil sicher vereinzelt ist und weiter verarbeitet werden kann, sind mehrere Schritte notwendig. Das kostet Zeit und damit Leistung.

Solche Systems sind aus unserer Sicht immer ein Kompromiss. Unsere Lösung ist durchgehend roboterisiert. Schnelle und hochpräzise Roboter in Kombination mit optischen Highend-Systemen sowie intelligenter Software garantieren eine hohe Geschwindigkeit. Und das ist entscheidend für eine hohe Leistung.

Und natürlich hat die Entscheidung für dieses Konzept auch mit unseren Erfahrungen zu tun, die wir in unseren Tests gewonnen haben. 2021 starteten wir mit ersten praktischen Versuchen. Wir setzten anfangs Roboter von ABB ein, um unser ausgearbeitetes Konzept insgesamt, die einzelnen Lösungen mit verschiedenen Greifaktionen und natürlich auch die Kameras selbst zu testen. Funktioniert das System mit diesen Elementen zusammen? Funktionieren unsere Ideen und Lösungen in der Praxis? Was wir in dieser Phase schnell fest gestellt haben: Die Roboter von ABB – sie mussten auf Betonblöcke installiert werden – wurden in ihren Aktionen immer unpräziser, wenn sie mit schneller Geschwindigkeit arbeiten sollten. Das ganze System fing zu schwingen an. Es musste eine Alternative her. Und schnell kamen wir zur Erkenntnis, dass wir diese Lösung selbst entwickeln und produzieren müssen, wenn wir für unsere Anforderungen – schnell, sehr präzise und kompakt – die optimale Lösung haben möchten.

Die Robotertechnik selbst zu entwickeln, zu produzieren und zu programmieren, hat natürlich auch den Charme, dass wir völlig unabhängig sind. Wir benötigen zum Beispiel keinen Support vom Roboterlieferanten, bekommen keine Probleme, wenn die eingesetzte Software keine Updates mehr erhält, weil der Hersteller eine neue entwickelt hat. Und die Preise für diese zugekaufte Technik ist hoch. Sie hätten eine Investition in eine Servo Vision für den Kunden deutlich unattraktiver gemacht. Im Rückblick war es deshalb nur logisch, auch den Roboter in Eigenregie zu entwickeln und herzustellen.

WRP: Eine zentrale Anforderung für jede industrielle Wäscherei ist eine hohe Verlässlichkeit bzw. Verfügbarkeit der Technik. Wie wird das realisiert?

Yves Dabrowiecki: Natürlich muss Wäschereitechnik jeden Tag verlässlich funktionieren in einer Umgebung mit Staub, Flusen usw. Wenn man sich unsere Roboter anschaut, dann ist ihre Konstruktion einfach und durchdacht. Das gilt natürlich gleichermaßen für unsere Faltmaschine. Unsere Roboter sind äußerst robust und langlebig. Wir verzichten bei ihnen auf Riemen und Drehachsen. Die einzigen Bänder, die unsere Roboter besitzen, sind die Bänder des Ausgangsförderers zur Faltmaschine. So wird das Risiko von auftretenden möglichen Fehlern drastisch reduziert.

Die mechanischen Komponenten der Roboterarme mit relativ hohem Gewicht, zum Beispiel die Servomotoren, sind in der Nähe des ersten Gelenks des Roboters platziert, um auch bei hoher Geschwindigkeit Vibrationen oder Schwankungen zu minimieren bzw. zu vermeiden. Wir setzen ganz bewusst auf Servomotoren, sie gelten schließlich als unkaputtbar. Vielleicht kann ein Frequenzumrichter aufgrund von Staub und Überhitzung ausfallen. Das ist ein bekanntes Problem in Wäschereien, aber sie können auch schnell ausgetauscht werden. Und bei den Wartungen müssen natürlich auch die Flusen weggeblasen werden. Das ist besonders für die optischen Systeme wichtig.

Unsere Philosophie ist ganz einfach, dass unsere Systeme nicht komplex sein müssen, um trotzdem komplexe Aufgaben zu lösen. In unsere Technologien ist die Einfachheit des mechanischen Designs eingebettet.

WRP: Angekündigt war der Roboter schon für das letzte Jahr. Warum hat es länger gedauert?

Yves Dabrowiecki: Ein großes Problem war für uns gewesen, dass im letzten Jahr Servomotoren und Frequenzumrichter für den Roboterarm nicht verfügbar waren. Das hat uns rund zehn Monate Zeit gekostet. Aber unter diesen Lieferproblemen für elektronische Komponenten hatten nicht nur wir zu leiden, sondern diese waren für viele Maschinenhersteller in unserer Branche und natürlich auch branchenübergreifend akut.

Aufgrund dieser Erfahrungen haben wir alle entscheidenden elektronischen Komponenten für den Roboter schon ausreichend bevorratet. Damit können 10 Roboter gebaut werden. Bis Ende diesen Jahres beziehungsweise Anfang 2024 möchten wir 5 Roboter fertigstellen. Außerdem sind in diesem Jahr mindestens 40 Faltmaschinen geplant. Deshalb ziehen wir mit der Produktion in eine größere Halle mit rund 1.000 Quadratmeter Fläche für die mechanische und elektrische Montage um. Natürlich unterstützt uns unser Partner, die Matthys-Gruppe, weiterhin bei der Herstellung von Teilen, zum Beispiel für Dreh- und Frästeile.

WRP: Wie ist der Roll-out bzw. die Markteinführung geplant?

Yves Dabrowiecki: Meine Erfahrung ist: Eine Maschine zu verkaufen ist eine Sache, aber es muss natürlich dazu auch immer der verlässliche Service geleistet werden können. Darauf legen Wäschereien heute enorm Wert. Deshalb werden wir in den nächsten Jahren Systeme von Texprofin – das gilt ganz bestimmt für den Roboter – in Benelux und Deutschland sowie in Teilen in Frankreich einrichten können. So kann der Service von unserem Standort hier in Waregem gewährleistet werden. Und wir werden in naher Zukunft die Texprofin GmbH gründen, um Service und Vertrieb in Deutschland zu garantieren.

WRP: Warum hat Texprofin Servo Vision entwickelt? Was war der Anlass?

Yves Dabrowiecki: Gewerbliche Wäschereien suchen immer nach Möglichkeiten, Produktionsprozesse zu optimieren und Engpässe im Trockenwäschebereich zu beseitigen. Aus unserer Sicht ist dieser Engpass die manuelle Eingabe an der Frottierfaltmaschine. Es ist eine monotone, mühsame und anstrengende Arbeit. Das hat es schon immer für die Betriebe auch schwierig gemacht, hier Personal zu finden. Und das ist heute noch problematischer geworden. Und selbst dann, wenn Mitarbeiter für diesen Job rekrutiert werden, ist das Produktionsniveau relativ niedrig und sicherlich nicht konstant. Also: Gerade hier ist ein vollautomatisiertes System für den Einsatz im Trockenwäschebereich eine sehr sinnvolle und auch wirtschaftliche Lösung. Servo Vision und Xtreme sind als Duo der zentrale Schlüssel, um diesen Engpass zu beseitigen. So helfen wir Wäschereien, notwendige und wesentliche Produktions- und Effizienzniveaus zu erreichen.

Ohne hier über konkrete Investitionsvolumen zu sprechen: Wir gehen davon aus, dass eine Wäscherei mit zwei Schichten einen ROI von etwa drei Jahren erwarten kann.

WRP: Welche weiteren Schritte plant Texprofin?

Yves Dabrowiecki: Die beiden Systeme Servo Xtreme und Vision funktionieren jeder für sich verlässlich und optimal. Hier besteht aus unserer Sicht aktuell kein weiterer Handlungsbedarf. Aber wir werden sicherlich prüfen, ob eine noch bessere Integration zwischen Roboter und Faltmaschine möglich ist. Genauer geht es um den Übergang zwischen den Ausgangsförderer des Servo Vision und den Eingabetisch der Faltmaschine: Kann dieser mechanisch besser, effizienter, kompakter gebaut werden? Der Riesenvorteil ist, dass wir als Hersteller beider Systeme dies auch leisten können. Und wir dafür auch als kleine Firma die Kapazitäten, das Know-how und die Flexibilität besitzen.

In der Schublade ist auch ein Scannersystem zur Qualitätskontrolle von Handtüchern beziehungsweise zur Erkennung von Schäden. In einem nächsten Schritt soll eine Logo-Erkennung folgen.

Und wir möchten im nächsten Jahr auch ein Komplettsystem präsentieren, das zwei konventionelle Faltmaschinen inklusive der beiden Bediener ersetzen kann. Die Idee für diese Lösung kam uns, als wir feststellten, dass bei Servo Vision die Greifaktionen 1 und 2 schneller sind als 3 und 4. Deshalb kann es für einen Kunden mit einer noch höheren Leistungsanforderung sinnvoll sein, eine Lösung mit einem modifizierten Servo Vision – er arbeitet dann mit sechs Robotern – und 2 Faltmaschinen Servo Xtreme zu kombinieren. In der Mitte wäre der Beladetrichter platziert. In der modifizierten Servo Vision werden die Aktionen 1 und 2 zentral für beide Anlagen, die Aktionen 3 und 4 jeweils in einer eigenen Einheit vor den anschließenden Faltmaschinen durchgeführt. Dieses System wird – das zeigen unsere Berechnungen – auf rund 1.600 Teile in der Stunde kommen. Das würde nahezu eine Verdoppelung der Leistung bedeuten.

WRP: Herr Dabrowiecki, jetzt unsere obligatorische abschließende Frage: Wenn Sie hier einen Wunsch für Texprofin frei hätten, welcher wäre das?

Yves Dabrowiecki: Der deutsche Markt war für uns schon immer wichtig. Ein großer Schritt auf den deutschen Markt mit dem Verkauf von Robotern und Faltmaschinen und der Gründung der Texprofin GmbH wäre wunderbar, sollte dies bereits 2024 geschehen. Wir werden auf jeden Fall alles tun, um dies zu erreichen.

*SCARA steht als Abkürzung für Selective Compliance Assembly Robot Arm. Weil ein SCARA-Roboter im Aufbau einem menschlichen Arm ähnelt, wird er auch horizontaler Gelenkarmroboter bezeichnet. die Red.

Texprofin nv

Leemputstraat 73, 8792 Waregem, Belgien Tel : +32 56 130912

info@texprofin.com, https://de.texprofin.com

Texprofin wurde 2020 von Cristian Daly Cousino, David Wollants und Yves Dabrowiecki gegründet. Die drei Gründer beschäftigten sich seit Jahren mit Ideen, arbeitsintensive Tätigkeiten in Wäschereien – speziell in der Volltrockenabteilung der Wäscherei – effizienter zu gestalten.

Was ihnen bis dahin noch fehlte, war ein vierter Partner, um diese Ideen technisch weiter zu entwickeln und umzusetzen. Diesen fand man mit der Matthys-Gruppe, ein Familienunternehmen mit Sitz im belgischen Desselgem. Die Firma ist seit 50 Jahren im Bereich Maschinenbau tätig und entwickelt maßgeschneiderte Maschinen für die Textilindustrie.

Matthys verfügt über eine 50.000 m2 große Produktionsstätte mit modernsten Anlagen und beschäftigt mehr als 100 Mitarbeiter. Rund 50 Ingenieure kümmern sich um die Entwicklung und Realisierung der Hard- und Software.

Matthys besitzt einen 25-Prozent Anteil an Texprofin, genauso wie die drei Gründer des Unternehmens.

Der Firmenname Texprofin setzt sich aus „Tex“ für Textil, „pro“ für Profis und „fin“ für Finishing zusammen.

Foto/Grafik: Texprofin

Yves Dabrowiecki ist CEO bei Texprofin. Er arbeitet seit 2012 im Bereich der industriellen Wäscherei. In dieser Zeit war Yves Dabrowiecki in technischen und kaufmännischen Positionen bei verschiedenen Maschinenherstellern (Milnor und Lapauw) sowie für einen großen Waschchemielieferanten tätig.

Foto/Grafik: Texprofin

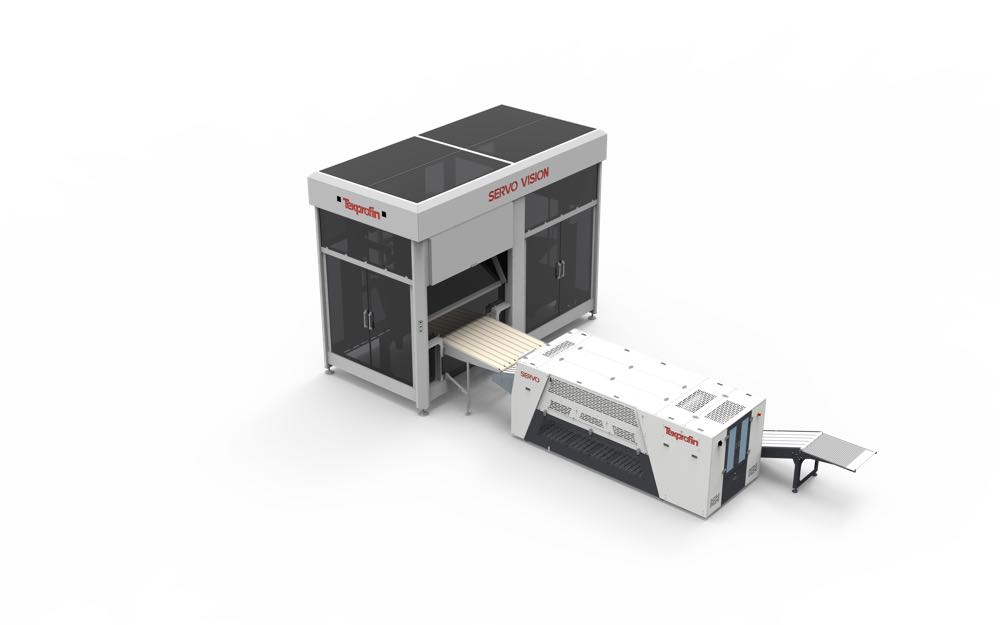

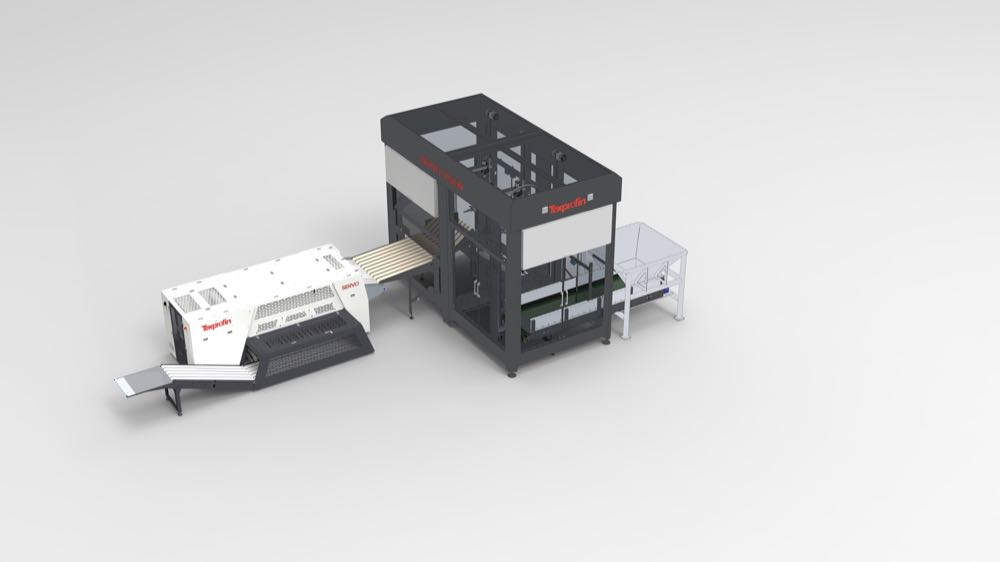

Hier ein System mit einem Roboter Servo Vision und einer Faltmaschine Servo Xtreme. Stundenleistung: 900 Standardfrotteeteilen – also kleine Badematte, kleines und großes Handtuch.

Foto/Grafik: Texprofin

Die vollautomatische Frotteefaltstraße von Texprofin. Dieses System besteht aus einem Zuführroboter Servo Vision und einer Faltmaschinen Servo Xtreme.

Das Bild als Aufmacher

Foto/Grafik: Texprofin

Texprofin wurde 2020 gegründet und hat seinen Firmensitz in Waregem. In dem Standort ist auch Partner und Texprofin-Miteigner Matthys Group beheimatet.

Foto/Grafik: Texprofin

Servo Vision im Test. Aktuell ist Texprofin damit beschäftigt, die angestrebte Mindeststundenleistung der automatischen Linie von 900 Standardfrotteeteilen – kleine Badematte, kleines und großes Handtuch – zu erreichen. Hier ist das laut Unternehmen fast am Ziel.

Foto/Grafik: Texprofin

Texprofin hat die Roboter für Servo Vision selbst entwickelt. Produktion und Programmierung macht das Unternehmen auch in Eigenregie.

Foto/Grafik: Texprofin

srfer

Foto/Grafik: Texprofin

Dieses Komplettsystem besteht aus einem Roboter der zwei Faltmaschinen mit Wäsche versorgt. Es soll im nächsten Jahr lieferbar sein. Texprofin kündigt eine Stundenleistung von rund 1.600 Teilen an.

Foto/Grafik: Texprofin

Die vollautomatische Frotteefaltstraße von Texprofin. Dieses System besteht aus einem Zuführroboter Servo Vision und einer Faltmaschinen Servo Xtreme. Leistung: bis 1.200 Teile in der Stunde.