02.10.2021

Die Zukunft der Automatisierung der Wäschereien gestalten

WRP: Herr Rauch. Wenn es um die Automatisierung von Wäschereien geht, beschäftigt sich die Jensen-Group seit ein paar Jahren intensiv auch mit der Robotik. Diese Technologie war unter anderem ein Schwerpunkt auf den Performance Days 2018 in Palma de Mallorca. Welche Bedeutung hat Robotik heute für die Jensen-Group?Martin Rauch: Ich denke, dass die Branche sich intensiv mit dem Thema Robotik beschäftigen muss. Deshalb hat es heute für uns eine sehr große Bedeutung und diese wird in Zukunft – genauso wie die Themen Digitalisierung, Künstliche Intelligenz etc. – noch größer werden. In der Gegenwart stehen für uns bei der Robotik vor allem drei Leitthemen im Fokus: Produktivitätssteigerung, Hygiene und Arbeitsschutz.

Wir arbeiten, wenn es um die Entwicklung von Robotiklösungen geht, sehr eng mit der Firma Inwatec zusammen. Mit unserem Partner sind wir erstmals öffentlich auf unseren Performance Days in Palma de Mallorca aufgetreten. Wir hatten damals erste Anteile an dieser Robotik-Firma übernommen. Seitdem haben sich die Zusammenarbeit und die Partnerschaft mit Inwatec noch einmal wesentlich intensiviert. Heute besitzt die Jensen-Group auch die Mehrheit der Anteile an Inwatec.

WRP: Bei welchen Projekten beziehungsweise bei welchen Aufgaben oder Kundenanforderungen arbeitet der Wäschereitechnikhersteller Jensen-Group mit seinem Robotik-Partner Inwatec zusammen?

Rauch: Die Jensen-Group arbeitet mit Inwatec sehr eng zusammen, wenn es um die Entwicklung von Systemlösungen für Wäschereien geht. Unsere Aufgabe als Wäschereitechnikausstatter ist es natürlich auch, immer wieder die verschiedenen Prozesse in den Betrieben zu betrachten und nach Lösungen zu suchen, wie diese unter Einsatz von unserer stetig weiter entwickelten Maschinentechnologie und immer mehr in Kombination mit Robotik, Künstlicher Intelligenz und Digitalisierung optimiert werden können. Gefragt sind Systemlösungen. Zum Beispiel für die Sortierung der Schmutzwäsche. Für diese Aufgabe sind Systeme mit Robotiklösungen prädestiniert, um hier die Automatisierung weiter voran zu treiben. Wir alle wissen, dass die händische Sortierung von schmutziger Wäsche nicht nur eine sehr unangenehme, sondern auch eine sehr hygienekritische Tätigkeit sein kann. Und es wird für die Betriebe immer schwieriger, überhaupt Mitarbeiter für diese Arbeit zu finden. Ich weiß zum Beispiel von Betrieben in den USA, die Personal für die Schmutzwäschesortierung nur noch mit zusätzlichen Prämien locken können.

Zusammen mit Inwatec haben wir deshalb das System Thor.Garment entwickelt. Es ist eine Lösung für die Sortierung von Berufskleidung auf der Schmutzseite der Wäscherei. Thor.Garment kann zum Beispiel aus dem Separier-Roboter Thor, dem Röntgenscanner Odin und idealerweise ergänzt mit dem Hängebahnsystem Futurrail, dem Transport- und Zuführsystem Metricon und der Optimierungslösung GeniusFlow bestehen. Dieses System gewährleistet, dass Formteile im unreinen Bereich automatisch vereinzelt und gelesen, Fremdobjekte automatisch erkannt und aussortiert sowie die Teile automatisch nach Waschprogrammen vorsortiert und abschließend im reinen Bereich effizient entsortiert werden können. All diese Prozessschritte finden statt mit minimalen Personalkosten und ohne risikobehafteter manueller Arbeit auf der unreinen Seite.

Der Scanner Odin identifiziert Fremdteile wie beispielsweise Kugelschreiber oder auch Spritzen und Kanülen in der Berufskleidung, diese können anschließend aussortiert werden. Beispielsweise ist Odin – er kann bis zu 2.200 Teile in der Stunde bearbeiten – in einer Wäscherei der Schweizer Armee im Einsatz. Hier kommen die erstaunlichsten Dinge – unter anderem Patronen – zum Vorschein. Wenn diese Fremdteile rechtzeitig aussortiert werden, minimiert das natürlich beträchtlich das Risiko für die Mitarbeiter. Deswegen bedeutet der Einsatz eines solchen Scanners eine deutliche Erhöhung des Arbeitsschutzes und auch der Hygiene – weil die Teile nicht mehr händisch durchsucht werden müssen. Gleichzeitig werden beim Personal einseitige, sich wiederholende Arbeiten vermieden. So trägt das System dazu bei, sowohl die Wettbewerbsfähigkeit als auch Arbeitsumgebung und -gesundheit in der Wäscherei zu verbessern. Und noch ein wesentlicher Aspekt: Der Scanner Odin sortiert natürlich auch alle Fremdkörper aus, die später das Pressenpolster oder die Mangel beschädigen können.

WRP: Wie funktioniert das System Thor.Garment?

Rauch: Am Wäscheeingang wird die schmutzige Berufskleidung vom Separier-Roboter Thor vereinzelt, dann gelesen und anschließend läuft sie durch den Röntgen-Scanner Odin. Danach kann die Wäsche nach verschiedenen Kriterien sortiert werden. Das passiert mittels Chip in der Berufsbekleidung. Möglich ist aber auch das Identifizieren der Teile durch das Kamerasystem oder das Röntgengerät.

Nach dem Sortieren der Berufskleidung transportiert unser Hängebahnsystem Futurail die Teile bis zur Waschstraße. Nach dem Waschen und Finishen übernimmt unser Transport- und Zuführsystem Metricon die Berufskleidung.

WRP: Warum wird die Berufskleidung schon auf der Schmutzseite eingelesen? In vielen Wäschereien passiert dies heute erst an der Aufbügelstation oder an der Prüfstation nach dem Finishing.

Rauch: Das ist richtig. Der Grund ist, dass die Lohnkosten ziemlich hoch sind für das händische Erfassen der Kennung des einzelnen Formteils während des Sortierens im unreinen Bereich. Deshalb erfolgt das Lesen der Teile erst später, zum Beispiel an der Aufbügelstation. Hier ist die Erfassung deutlich einfacher und damit günstiger.

Dagegen liest Thor.Garment die einzelnen Teile automatisch, schnell und zuverlässig schon auf der Schmutzseite. Das bietet einen wesentlichen Vorteil: Denn die gelesenen Daten können schon früh für das System Metricon bereitgestellt werden. So weiß Metricon im Zusammenspiel mit der Optimierungssoftware GeniusFlow schon lange vor dem eigentlichen Sortiervorgang für einen bestimmten Kunden, wieviel Platz für ihn im A-Speicher reserviert werden muss. Man kann das System wie ein Parkleitsystem verstehen, das den wertvollen Speicherplatz besser ausnutzt. Dadurch lassen sich bis zu 20 Prozent mehr Teile in dem Speicher unterbringen. Diese Lösung steigert also maßgeblich die Effizienz. Auch weil es weniger Nachsortierung gibt und das System immer genau weiß, wann der Kunde fertig ist. Vermieden wird außerdem eine hohe Rückführungsrate. Das ist eine sehr intelligente Produktionsplanung.

WRP: Gibt es entsprechend automatisierte Sortierlösungen auch für Flachwäsche?

Rauch: Das System für die Sortierung der schmutzigen Flachwäsche heißt Thor.Linen. Im Prinzip ist dieses System sehr ähnlich wie Thor.Garment. Die Flachwäsche wird angeliefert, dann automatisch vereinzelt. Weil Flachwäsche meistens nicht gechipt ist, werden die Teile über eine Kameratechnologie erkannt. Diese Technologie ist ein lernendes System. Das heißt, die Wäsche läuft in einem Lernmodus durch das System, die Künstliche Intelligenz lernt mit jedem erfassten Teil weiter dazu.

Wir haben also vollautomatische Sortiersysteme für die Schmutzseite der Wäscherei. Weiter finden sich in unserem Sortiment auch automatisierte Lösungen für die reine Seite. Zum Beispiel gibt es eine automatische Beschickung der Legemaschine mit Frotteeteilen. Sie heißt Thor.Towel und kann zum Beispiel aus dem Separier-Roboter Thor und unserer Falt- und Legemaschine Tematic Pro bestehen. Thor.Towel vereinzelt Handtücher und reicht diese dann der Bedienperson an der Faltmaschine. Die Mitarbeiterin oder der Mitarbeiter bekommt eine Ecke des Handtuchs präsentiert und kann es dann schnell und bequem – hier ist neben der Leistung auch der ergonomische Aspekt entscheidend – einlegen. Mit dieser Lösung haben wir bereits einen Riesenerfolg in Japan, wollen das System jetzt auch in Europa implementieren. Es ist eine Lösung, die in vielen Wäschereien erfolgreich eingesetzt werden kann. Zum Beispiel auch in Betrieben, die von Werkstätten für Menschen mit wesentlichen Beeinträchtigungen getragen werden, ist Thor.Towel eine gute Unterstützung.

WRP: Wie ist die Resonanz der Wäschereien auf diese Systemlösungen?

Rauch: Wir haben mittlerweile etliche Systeme im Markt installiert und sie werden von den Wäschereien sehr erfolgreich eingesetzt. Ich hatte schon den japanischen Markt erwähnt, aber auch in Deutschland wächst das Interesse kontinuierlich. Zum Beispiel hat die Wäscherei Frey in Burgau ein Thor.Linen im Einsatz, das auf der reinen Seite mit der Anlage Greit ergänzt ist. Greit ist eine Kommissionier-Stapelanlage mit der das Handling der Flachwäsche vollständig automatisiert werden kann. In der Wäscherei Frey transportiert ein Fördersystem die saubere Wäsche von der Mangelstraße und den Faltmaschinen zu einem Puffersystem. Hier werden die Artikel auf Bändern, die als Regale dienen, zwischengelagert – und zwar so lange bis sie der Kommissionierer benötigt. Er fordert die Teile für seinen Kunden aus dem Lager an, Greit liefert sie direkt, sicher und schnell an seinen Arbeitsplatz. Greit ist ein bisschen wie ein Zwischenspeicher. Die Idee dahinter ist den logistischen Aufwand zu minimieren. Ich denke, Lösungen wie Greit werden in Zukunft immer mehr an Bedeutung gewinnen.

WRP: Welchen Stellenwert wird die Robotik in 10 Jahren in den Wäschereien haben?

Rauch: Die Robotik wird weiter Einzug halten in die Wäschereien. Das hat etwas mit den steigenden Personalkosten zu tun, aber auch mit mehr Leistung, Arbeitsschutz, Hygiene und Ergonomie. Hinzu kommt eine weitere Entwicklung, die das Thema Robotik in der Wäscherei forcieren wird. Viele Betriebe haben grundsätzlich immer mehr Probleme, überhaupt Mitarbeiter zu gewinnen. Auch deshalb wird immer mehr ungelerntes Personal beschäftigt. Aus diesem Grund werden in den Wäschereien – neben den weiter automatisierten Systemen – einfache, standardisierte Prozesse wichtiger. Das geht quer durch den Arbeitsablauf: Die Bedienung der Technik, die Optimierung des Arbeitsflusses etc. Das Ziel ist immer, trotz eines niedrigen Qualifizierungsniveaus eine hohe Produktivität zu gewährleisten. Nehmen wir noch einmal den Bereich Schmutzwäschesortierung. Weil es hier aktuell mit Blick auf die Personalrekrutierung die größten Schwierigkeiten gibt, sind wir uns absolut sicher, dass gerade dieser Prozess in absehbarer Zukunft in der Wäscherei voll automatisiert sein wird. Deswegen sind wir schon vor Jahren angefangen, uns bei der Entwicklung automatisierter Lösungen auf diesen Bereich zu konzentrieren.

WRP: Warum hat sich die Jensen-Group entschieden, beim Thema Robotik auf externe Kompetenz zu setzen?

Rauch: Als traditioneller Maschinenbauer erkannten wir schon frühzeitig, dass wir beim Thema Robotik über unseren Tellerrand blicken müssen. Das haben wir gemacht und mit der Firma Inwatec seit 2018 die Zusammenarbeit immer weiter forciert. Robotik bedeutet einfach ein anderes Know-how und Denken als es ein traditioneller Wäschereitechnikhersteller besitzt. Die Firma Inwatec beschreibt sich unter anderem damit, dass hier Laundry Nerds neue und innovative Lösungen für Wäschereien entwickeln. Sie setzen auf modernste Technologien und führen diese in unsere Branche ein. Auch heute ist Inwatec durch seine Start-up Kultur gekennzeichnet und nimmt als Robotik-Firma in der Branche eine Sonderstellung ein. Odense, hier ist das Unternehmen beheimatet, ist ein Zentrum für Robotik, auch weil sich die Universität in der Stadt auf diesen Fachbereich spezialisiert hat. Dieses Umfeld bietet Unternehmen mit diesem Schwerpunkt natürlich exzellente Möglichkeiten, wenn es um Forschungsprojekte oder auch Mitarbeiterrekrutierung geht.

Ich denke auch, dass Themen wie Robotik, Künstliche Intelligenz und Digitalisierung helfen können, das wenig attraktive Image unserer Branche ein wenig aufzupolieren. Dadurch steigen natürlich auch die Möglichkeiten der Textilpflegebetriebe, neue Mitarbeiter zu rekrutieren.

WRP: Welche Themen sind in den Wäschereien heute wichtig? Welchen Stellenwert haben Produktivität und Energieeffizienz?

Rauch: Die Steigerung der Produktivität und Energieeffizienz spielen als Themen in den Wäschereien nach wie vor eine zentrale Rolle. Um Effizienz und Leistung in den Betrieben weiter zu erhöhen, wird die Automatisierung beziehungsweise die Übernahme von händischen Aufgaben durch intelligente automatische Lösungen immer wichtiger.

Genauso bedeutend ist nach wie vor das Thema Energieeffizienz. Wenn wir bei Jensen neue Maschinen entwickeln, steht immer ganz oben im Anforderungskatalog, dass die neue Lösung weniger Energie als die aktuelle Technikgeneration verbrauchen darf. Das gilt nicht nur für die energieintensiven Geräte wie Trockner und Mangel, sondern für alle unsere Lösungen. Das ist unser Credo.

Dabei sind Einsparungs- und Leistungspotentiale manchmal erst auf dem zweiten Blick offensichtlich. Ein Beispiel: Die Taktwaschanlagen der verschiedenen Hersteller haben unterschiedliche Verfahren und Zeiten für den Wäschetransfer von einer Kammer in die nächste. Unsere Anlage benötigt für den Transfer rund 4 Sekunden, bei Waschstraßen anderer Marken sind es rund 8 Sekunden. Das bedeutet, dass durch die kürzere Transferzeit nicht nur Energie eingespart wird, sondern insgesamt mehr Wäsche durch unsere Waschstraße gefahren werden kann. Wir haben dazu ein paar Berechnungen angestellt. Hochgerechnet aufs Jahr kann das für eine Wäscherei einen Mehrumsatz von 300.000 Euro bedeuten.

WRP: Wie nimmt Jensen aktuell die Stimmung in der hiesigen Branche wahr? Wie ist es der Firma Jensen in der Zeit der Pandemie ergangen?

Rauch: International beobachten wir schon eine bessere Situation bei vielen unserer Kunden. Aber es ist noch kein stetig positiver Trend, sondern immer noch ein auf und ab. Zum Beispiel war Australien erst sehr gut, dann hat der Kontinent seine Pforten wieder geschlossen. Europa geht so vor sich hin. In der Ferienzeit hat hier der Tourismus wieder ganz gut funktioniert, trotzdem ist der Horeca-Markt noch immer sehr fragil. Die Wäschereien, die sich auf diesen Markt konzentrieren, waren und sind in vielen Fällen stark betroffen. Dagegen wussten viele Betriebe, die auf Healthcare setzen, oft nicht, wie sie die Arbeit schaffen sollen.

Diese unterschiedlichen Situationen in den verschiedenen Märkten haben sich natürlich auch bei uns als Maschinenlieferanten gespiegelt. Trotzdem ist die Jensen-Group untern Strich bisher ganz gut durch die Pandemie gekommen. Wir haben uns schnell auf die Situation einstellen und entsprechend reagieren können. Viele unserer Mitarbeiter konnten aus dem Homeoffice arbeiten. Wir haben für unsere Kunden virtual factory tours entwickelt und angeboten. Das heißt, wir haben Meetings vor Ort in unseren Fabriken veranstaltet, diese mit Kameras aufgenommen und die Kunden konnten das Meeting dann streamen. Wir haben Wäschereien mit der Kamera besucht und konnten Lösungen in diesem Betrieb interessierten Kunden weltweit online präsentieren. Zum Beispiel sitzt unser Kunde in den USA mit unseren Vertriebskollegen in diesem Land in einer Videokonferenz. Unsere Mitarbeiter in der Schweiz sind dazu geschaltet, gehen mit der Kamera durch eine Wäscherei und erklären verschiedene Lösungen. Dann schalten wir nach Dänemark, wo eine dieser gerade präsentierten Maschinen hergestellt wird. Das ist einfach für uns und auch unsere Kunden ein sehr attraktives und praktisches Format. Auch weil es hilft, jede Menge Zeit und Kosten – Stichwort Reisezeit – einzusparen.

WRP: Die Messe Frankfurt hat im vergangenen Monat die Texcare International in der Mainmetropole offiziell abgesagt. Was bedeutet die Absage für Jensen, was für die Branche?

Rauch: Wir bedauern es, dass die Texcare International in Frankfurt abgesagt werden musste. Es ist die Leitmesse unserer Branche, seit Jahrzehnten präsentieren wir hier unsere Neuheiten, und wir hatten immer ein gutes Feedback von unseren Kunden und Besuchern auf unserem Stand. Deshalb ist die Absage sicher eine Enttäuschung für uns und die ganze Industrie sowie für die Verbände. Aber eine solche Ausstellung muss auch Sinn machen, sie muss im richtigen Rahmen stattfinden.

Wir sind als weltweit tätiger Wäschereitechnikhersteller auch darauf angewiesen, dass das Publikum auf der Texcare in Frankfurt international ist. So ist die Messe schließlich auch positioniert. Aber niemand kann heute sicher reisen. Wenn aber die Internationalität der Besucher nicht gegeben ist, dann macht diese Investition – und die Kosten für einen Messeauftritt sind beträchtlich – keinen Sinn. Aufwand und Ertrag müssen in einem vernünftigen Verhältnis stehen. Da stehen wir auch nicht alleine, viele Aussteller haben diese Perspektive. Deshalb ist die Absage der Texcare International zwar schade, aber auch nur konsequent.

Die Jensen-Gruppe

Die Firma Jensen wurde 1937 auf der dänischen Insel Bornholm gegründet. Im Jahr 1960 entwickelte Jørn Munch Jensen die erste Faltmaschine für Großwäschereien und begann, das Produkt weltweit zu vertreiben.

Das Jensen Portfolio wurde 1973 mit der ersten Eingabemaschine und in den 1980er Jahren mit der ersten Mangel ergänzt. In den 1990er Jahren kam die Formteile-Bearbeitung durch den Erwerb des Unternehmens Metricon Conveyor Systems hinzu. Jesper Munch Jensen erweiterte die Jensen-Gruppe im Jahr 1998 mit dem Erwerb der Firmen Senkingwerk GmbH (Waschtechnik), Futurail (Hängebahnsysteme) und L-Tron (große Waschschleudermaschinen), um als Gesamtanbieter für die Großwäschereiindustrie zu agieren. 2008 lancierte das Unternehmen als erstes in der Wäschereibranche den CleanTech Ansatz für Wäschereien. Seit 2018 besteht eine enge Zusammenarbeit mit der Firma Inwatec, an der die Jensen-Group eine 70% Beteiligung hält.

Von großer Bedeutung für die Jensen-Gruppe ist der deutsche Standort Harsum (nahe Hildesheim): Hier sind der Vertrieb und Service für den deutschen Markt und das globale Kreuzfahrtgeschäft als auch die Leitung des Produktionswerkes angesiedelt.

Jensen GmbH

Jörn-Jensen-Straße 1

31177 Harsum

Tel.: 05127 2100

www.jensen-group.com/dach

Jensen Innovation 2020 und 2021

Futurail Directsort

Futurail Directsort ist eine weitere Lösung für die Schmutzwäschesortierung. Es ist ein einfaches, kostenoptimiertes und effektives System für mittlere und kleinere Betriebe. Die Bedienperson sortiert direkt in den Wäschesack. Weitere Merkmale: Eine Taktwaschanlage, 4 bis 10 Sortierkategorien (dann arbeiten hier bis drei Mitarbeiter) mit 4 bis 10 Speicherbahnen.

Faltmaschine Katana

Die Faltmaschine Katana kann jetzt neu mit bis zu sechs Sortierstaplern (es können also sechs Kunden oder Artikel definiert werden) ausgestattet werden. Somit ist ein manueller Sortierprozess vor der Faltmaschine nicht mehr notwendig. Weitere Merkmale:

- Je nach Modell und Optionen sind bis zu 3 Längs- und 3 Kreuzfaltungen möglich

- Verschiedene Faltmuster möglich dank der 3 Kreuzfaltstationen mit Reversierbändern und einem Schwert.

Mangel Kalor

Die Kalor zeichnet sich unter anderem durch die neue Muldenbrücke aus. Diese wird direkt beheizt und ist als flexible Mulde nach dem Prinzip „inside out and upside down“ konzipiert. Dadurch vergrößert sich die Mangellänge pro Brücke um weitere 1.000 Millimeter. Die Kalor ist besonders schnell. Bei einer Testreihe schaffte sie eine Rekordgeschwindigkeit von 45 Metern pro Minute mit Bettbezügen, die 40 Prozent Feuchtigkeit enthielten. Dank eines neuen dreizügigen Heizkessels, der die Rauchgastemperatur auf ein Minimum reduziert, sowie einem PID-Regler mit optimierten Prozessparametern erreicht die Mangel eine Energieeffizienz von 90 Prozent.

Aufgabestation MetriQ

MetriQ ist eine neue und sehr effiziente Aufgabestation für Berufs- und Krankenhauskleidung. Sie benötigt eine um 20 Prozent kleinere Aufstellfläche als herkömmliche Systeme, ist flexibel und ergonomisch. Damit die Bedienperson an der Aufgabestation beim Aufbügeln zum Beispiel eines Patientenhemdes nicht über den Bügel greifen muss, um den Knopf hinten zu schließen, ist der Bügel um 180 Grad drehbar. Weiter lässt sich die Aufgabenhöhe frei positionieren und bietet so nicht nur optimale ergonomische Bedingungen für den Mitarbeiter, sondern passt sich der Länge des Kleidungsstückes an. Die neue MetriQ ist besonders attraktiv für Wäschereien mit einer gemischten Produktion und sie vereinfacht den Waschprozess.

Express Plus

Die Express Plus Eingabemaschine ist jetzt mit dem neuen Jenrail Express Compact System erhältlich. Das Duo beschleunigt das Finishing von Flachwäsche dank der eckenlosen Zuführung und des kontinuierlichen Wäscheflusses von den beiden Speicherbahnen zur Mangelstraße. Dank der Twin-Klammer wird die Speicherkapazität pro Schienenmeter verdoppelt, so dass auf wenig Raum mindestens 20 Bettlaken vor der Eingabemaschine gespeichert werden können. Eine vollautomatische Sortierung nach Wäschegröße ist möglich, wenn das neue Eingabesystem mit der Katana Faltmaschine mit mehreren Inline-Staplern kombiniert wird. So können beliebige Wäschestücke in das Jenrail Express Compact System eingeführt werden – ohne Vorsortierung.

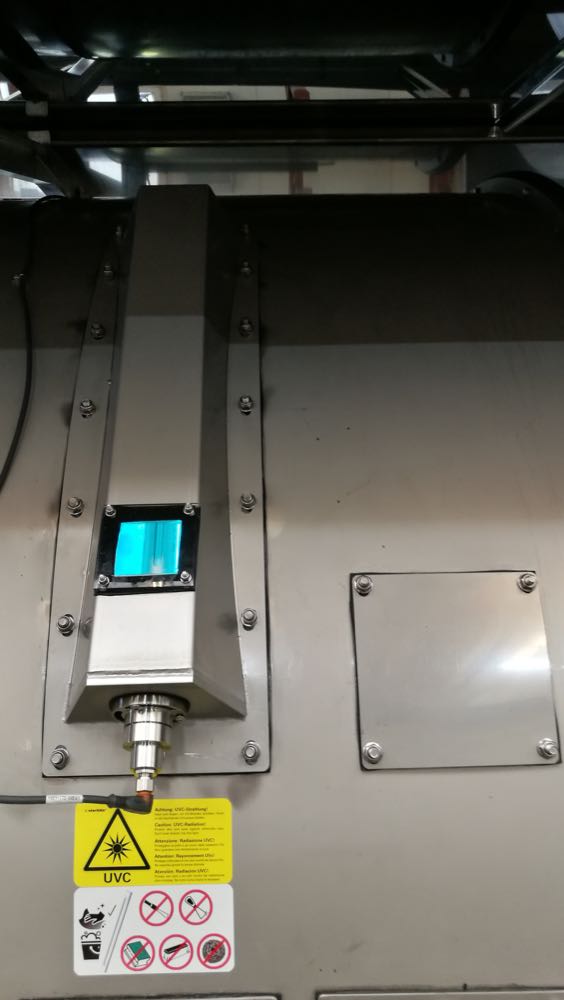

UVClean

Normalerweise wird die Wäsche in der Hauptwaschzone der Takt-Waschanlage desinfiziert. Dennoch besteht bei allen Arten von Takt-Waschanlagen das Risiko, dass die Wäsche in der Spülzone erneut mit Mikroorganismen kontaminiert wird. Der Grund dafür ist der bakterielle Biofilm in der Waschanlage, der einen perfekten Nährboden in Bereichen mit warmer und feuchter Umgebung bildet, die nicht ständig mit dem Waschwasser gespült werden. Die Desinfektion von Oberflächen im Inneren einer Takt-Waschanlage ist daher unabdingbar, um das Wachstum von Keimen und Biofilmen zu hemmen. Deshalb bietet Jensen das Reinigungssystem UVClean an. Der UVC-Strahler wird in der Doppeltrommel installiert und verhindert mit einer definierten Bestrahlung Keimwachstum und Biofilme.

Foto/Grafik: Jensen

Foto/Grafik: Jensen

Foto/Grafik: Jensen

Martin Rauch – Zur Person

Martin Rauch ist Chief Operating Officer der Jensen-Group. Der Diplom-Ingenieur arbeitet seit 32 Jahren in verschiedenen Bereichen im Unternehmen. Den deutschen Markt kennt Martin Rauch als ehemaliger Geschäftsführer der Jensen GmbH in Harsum aus nächster Nähe. Martin Rauch wohnt in der Nähe von Burgdorf, er betreibt viel Sport und entdeckt gerne neue Länder mit seiner Lebensgefährtin.

Foto/Grafik: Jensen

Futurail Directsort

Foto/Grafik: Jensen

Faltmaschine Katana (l.) und Mangel Kalor

Foto/Grafik: Jensen

Aufgabestation MetriQ

Foto/Grafik: Jensen

Express Plus

Foto/Grafik: Jensen

UVClean

Foto/Grafik: Jensen

Foto/Grafik: Jensen

Erfolgreiches Vertriebs-Meeting bei Jensen in Harsum (v.l.): Harald Thiele, Andreas Kirchhof, Matthias Schrader, Martin Sukop, Rudolf Hofer, Martin Rauch, Sascha Wehr, Karsten Mücke, Ralf Köster und Christina Solbach-Schmidt/Inwatec